Mikä on syy siihen, että iskumurskaimen korkean kromilevyvasaran hiukkaskoko ylittää standardin?

Kaivosteollisuudessa, rakennusjätteiden käsittelyssä sekä hiekka- ja soramurskaimetuotannossa iskumurskaimet ovat ydinlaitteita, joiden poistohiukkaskoon hallinta vaikuttaa olennaisesti tuotteiden laatuun ja tuotannon tehokkuuteen. Keskeisenä haavoittuvana laitteiston komponenttina korkeakromipitoisella levyvasaralla on erinomainen kulutuskestävyys ja iskunkestävyys. Varsinaisessa käytössä eri tekijöiden vaikutuksesta johtuen kuitenkin usein esiintyy liiallisen purkaushiukkaskoon ongelmaa, mikä vaikuttaa vakavasti tuotantolinjan vakauteen ja taloudellisiin hyötyihin.

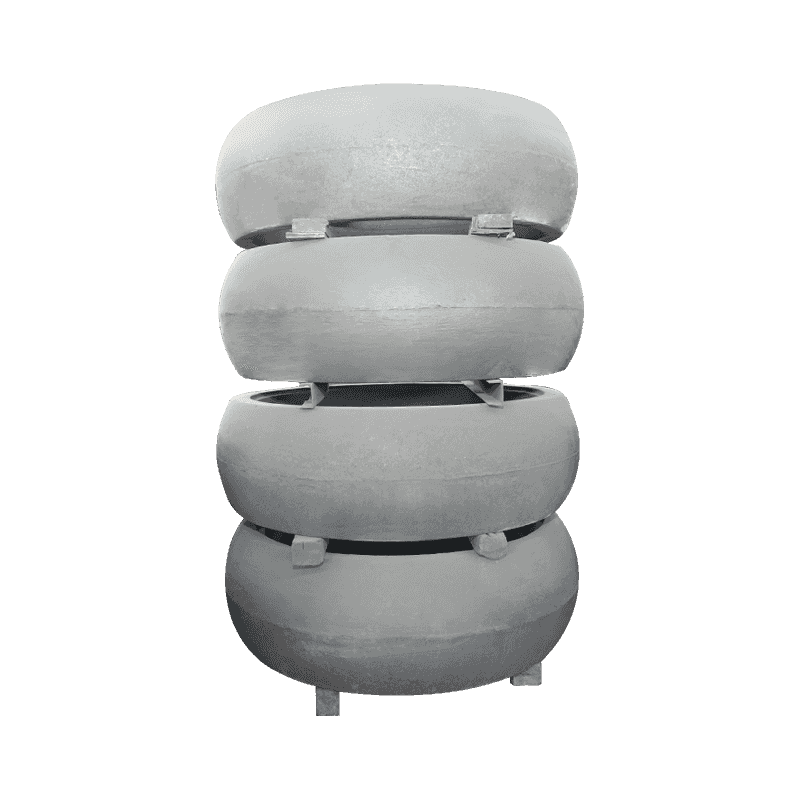

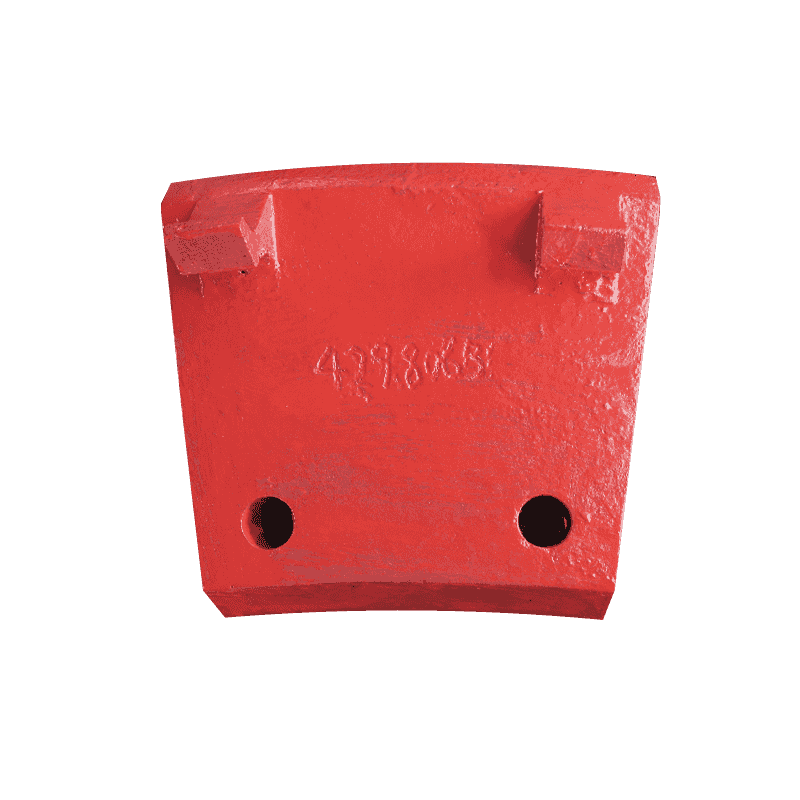

Kulutustila korkea kromilevyvasara on tärkein tekijä, joka johtaa liialliseen purkaushiukkaskokoon. Erittäin kovien materiaalien pitkäaikaisen vaikutuksen olosuhteissa levyvasaran pinnalle ilmestyy epätasainen kulumiskuvio ja reuna-alueen kulumisnopeus on 30-50 % nopeampi kuin keskialueen. Tämä epätasainen kuluminen lisää levyvasaran iskupinnan kaarevuussädettä, vähentää materiaalin törmäyksen kosketuspinta-alaa ja pienentää yhden iskun energiatiheyttä yli 40 %. Kun levyvasara on kulunut 70 prosenttiin alkuperäisestä koostaan, sen materiaalin murskaustehokkuus laskee 65 %, jolloin purkausaukkoon ei pääse riittävästi murskattua materiaalia. Sementtitehtaan seurantatiedot osoittivat, että jokaista vasaran kulumisen 1 mm:n lisäystä kohti yli 5 mm:n hiukkasten osuus poistoputkessa kasvaa 2,3 prosenttiyksikköä, ja kun kuluminen saavuttaa 15 mm, hiukkaskoon ylitysaste ylittää 30%.

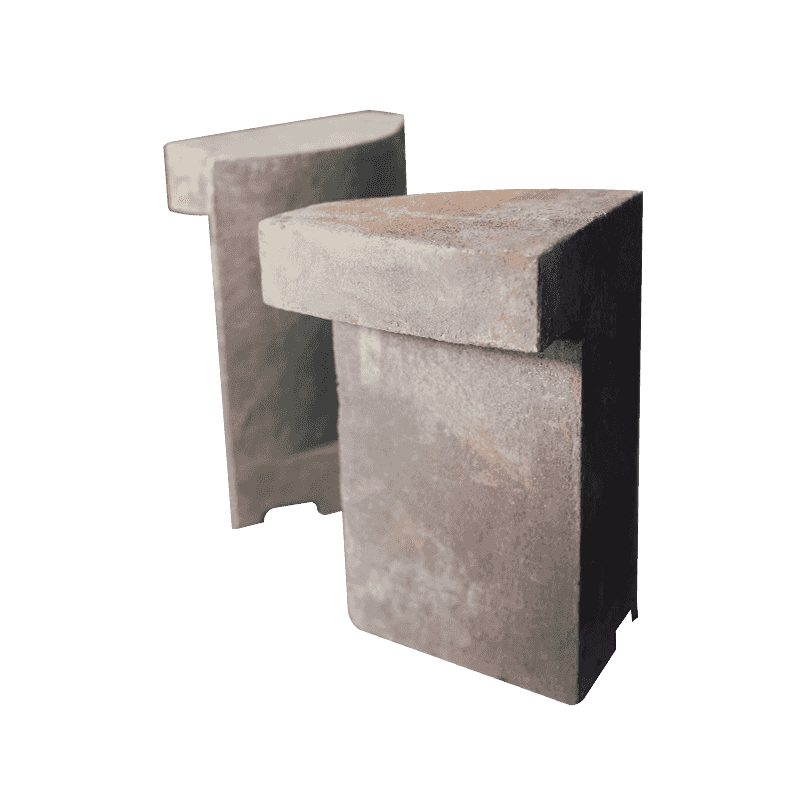

Vasaran ja iskulevyn välisen raon säädön epäonnistuminen on suora syy poiston hallitsemattomaan hiukkaskokoon. Iskumurskaimessa vasaran ja iskulevyn välinen rako muodostaa murskauskammion avainkoon, joka vaikuttaa suoraan minimihiukkaskokoon ennen materiaalin purkamista. Kun rako suurennetaan 1,5-kertaiseksi suunnitteluarvoon vasaran kulumisen tai asennuksen poikkeaman vuoksi, pätevien hiukkaskokomateriaalien läpäisynopeus laskee jyrkästi 85 %:sta 45 %:iin, mikä johtaa suurten hiukkasten pitoisuuden nousuun. Rakennusjätteen käsittelylaitoksen tapaus osoittaa, että jokaista 1 mm:n raon lisäystä kohti yli 10 mm:n hiukkasten osuus poistossa kasvaa 1,8 prosenttiyksikköä, ja kun rako saavuttaa 25 mm, hiukkaskoon ylitysaste nousee 28 %:iin. Lisäksi raonsäätölaitteen kuluminen tai löystyminen aiheuttaa todellisen raon poikkeaman suunnitteluarvosta ±3 mm, mikä entisestään pahentaa hiukkaskoon vaihtelua.

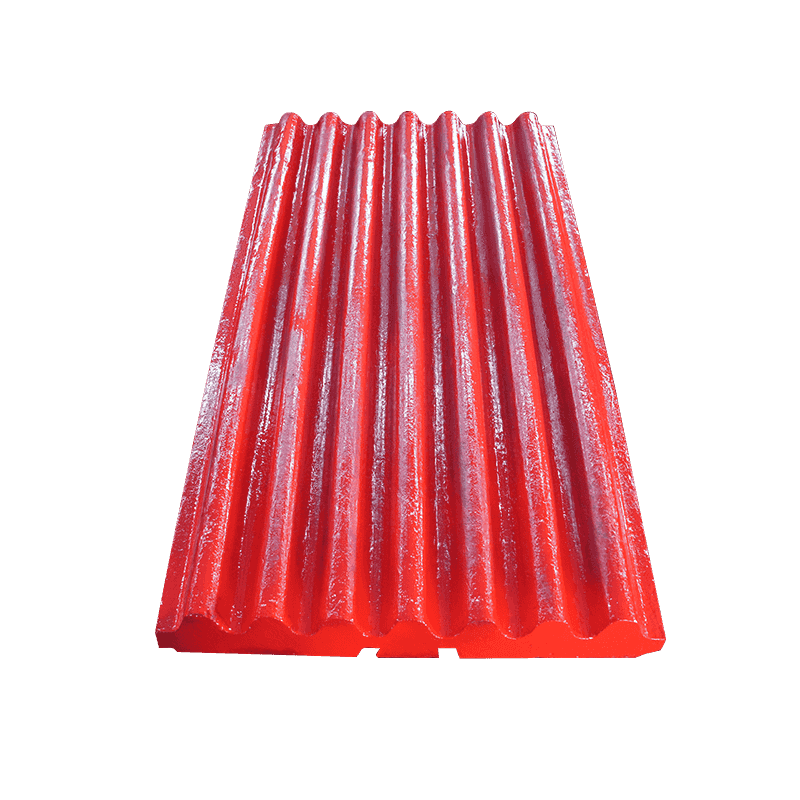

Laitteen toimintaparametrien poikkeama on myös piilotettu tekijä liialliselle purkaushiukkaskoolle. Roottorin nopeuden vaihtelu vaikuttaa suoraan materiaalien viipymäaikaan ja törmäysenergiaan murskauskammiossa. Kun nopeus on pienempi kuin 90 % suunnitteluarvosta, materiaalin liikerata murskauskammiossa vääristyy, mikä vähentää tehokkaiden törmäysten määrää 40 %, jolloin riittämättömästi murskatut materiaalit purkautuvat etukäteen. Kaivosyhtiön seurantatiedot osoittivat, että jokaista 50 r/min nopeuden laskua kohden purkaushiukkaskoon D90-arvo kasvaa 1,2 mm. Samanaikaisesti liiallinen syöttöhiukkaskoko ylittää vasaran iskukykykynnyksen. Kun materiaalien osuus suunnitellusta maksimihiukkaskoosta yli 20 % syötössä ylittää 15 %, murskaustehokkuus laskee 55 %, jolloin suuret hiukkaset kulkeutuvat suoraan murskauskammion läpi.

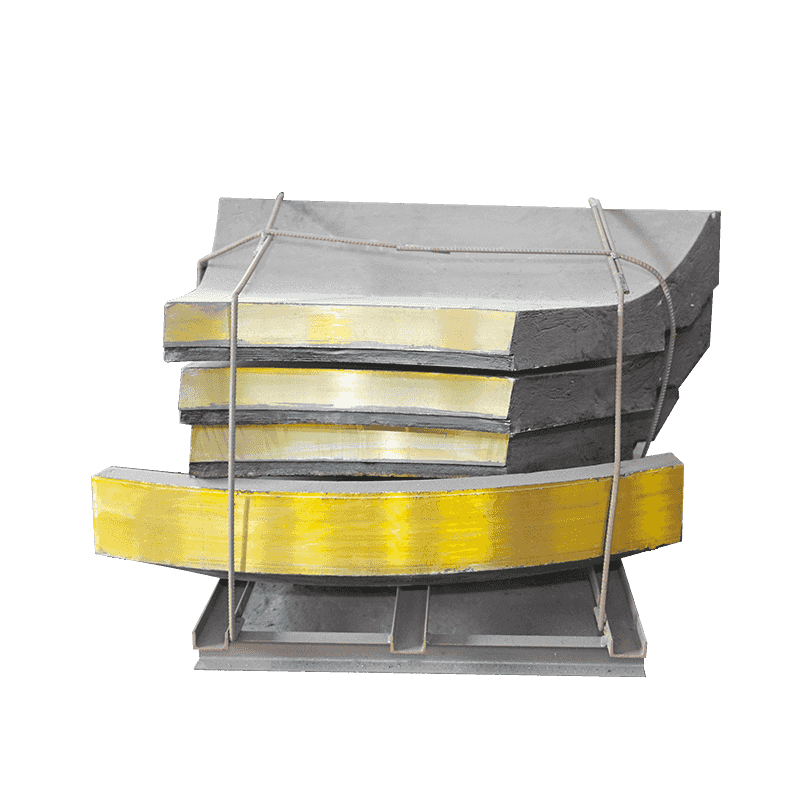

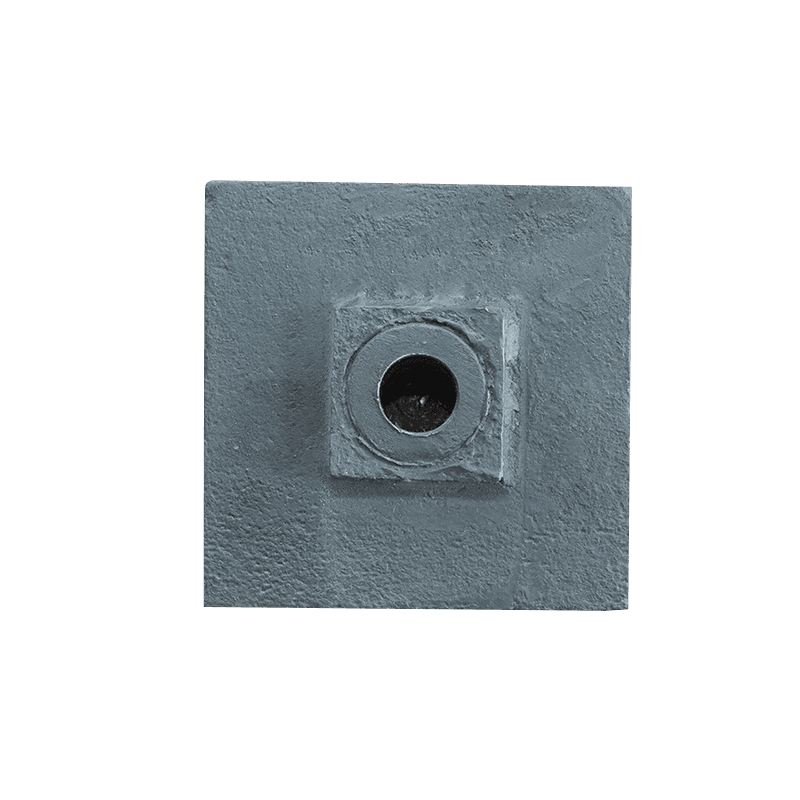

Laitteen rakenneosien epänormaali kuluminen lisää myös hiukkaskoon menettämisen riskiä. Murskauskammion keskeisenä osana iskulevyn kuluminen aiheuttaa dynaamisia muutoksia väliin vasaran kanssa. Kun iskulevyn kuluminen saavuttaa 10 mm, sen pinnan tasaisuuden poikkeama ylittää ±2 mm, jolloin materiaalin törmäyskulma siirtyy 20° - 30°, mikä vähentää murskaustehokkuutta 35 %. Lisäksi arinan seulan vaurioituminen tai tukkeutuminen muuttaa poistokanavan virtausominaisuuksia. Kun näytön vaurioitumisaste ylittää 10 %, materiaalin purkautumisteho laskee merkittävästi.