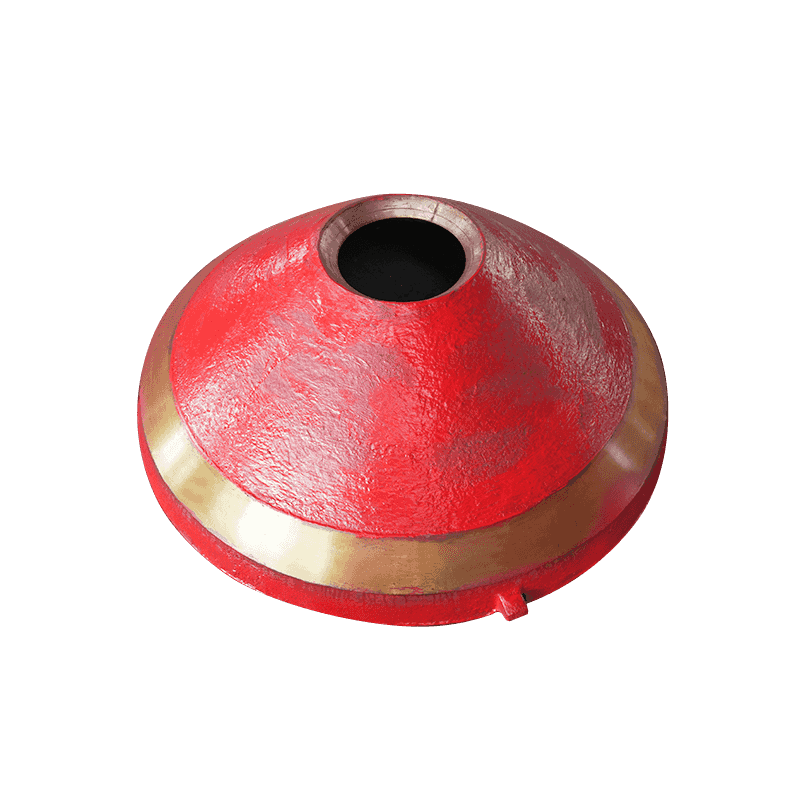

Kuinka korkeakromipitoisesta rullaholkista tulee iskumurskaimen avainase?

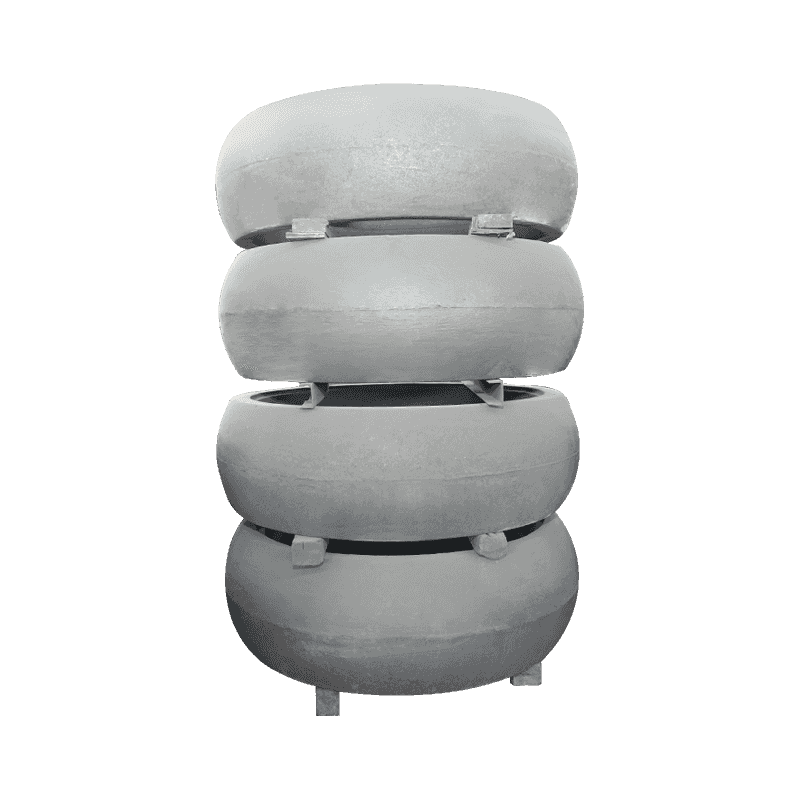

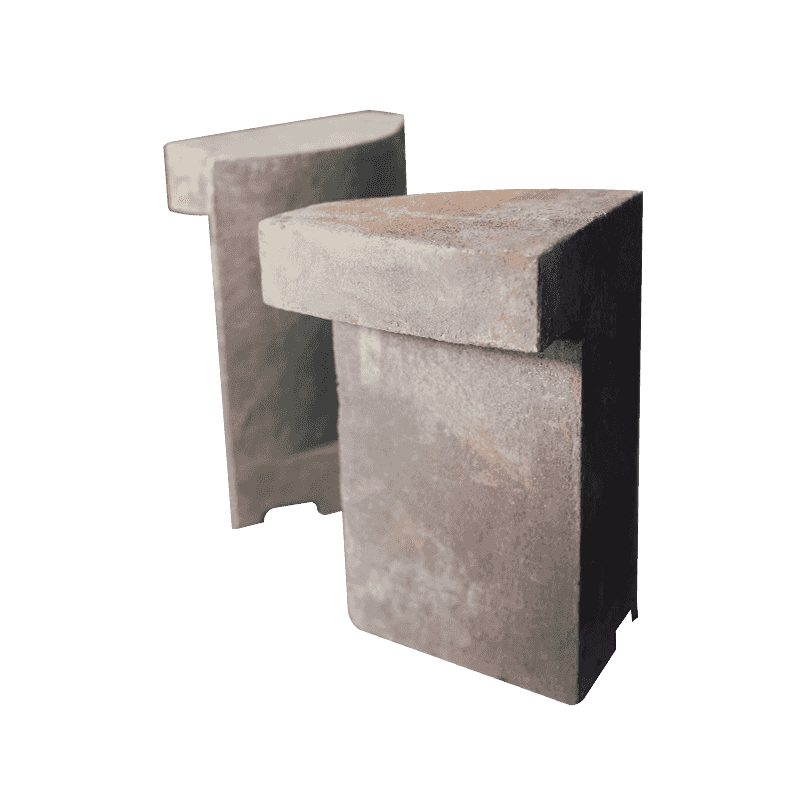

The korkea kromi rullaholkki käyttää korkean kromiseoksen raaka-aineena yhdistettynä edistyneeseen valutekniikkaan saavuttaakseen erinomaisen tasapainon kovuuden ja sitkeyden välillä. Lejeerinkielementtien, kuten kromin (Cr), molybdeenin (Mo), nikkelin (Ni) jne. tarkan osuuden ja hienon lämpökäsittelyprosessin ansiosta rullaholkki voi muodostaa yhtenäisen ja tiheän metallirakenteen. Tämä rakenne ei ainoastaan takaa, että rullan holkki ei murtu helposti suurissa nopeuksissa ja suurissa iskuissa, vaan myös parantaa merkittävästi sen yleistä kulutuskestävyyttä.

Iskumurskaimen korkeataajuisissa ja suuren kuormituksen käyttöolosuhteissa tavallisista materiaaleista valmistetut rullaholkit ovat alttiita pinnan kuoriutumiselle, halkeilulle ja muille vikailmiöille. Korkean kromin telaholkki, jolla on erinomaiset metallurgiset ominaisuudet, voi tehokkaasti vastustaa malmin ja muiden kovien materiaalien jatkuvaa vaikutusta, vähentää merkittävästi laitteiden huoltotiheyttä ja seisokkiaikaa ja säästää paljon käyttökustannuksia yrityksille.

Miksi pintahienokäsittelyprosessi on runsaan kromipitoisen rullaholkin "kestävä salaisuus"?

Vaikka kromiseoksella itsessään on korkea kulutuskestävyys, itse materiaalin kovuus ei ole läheskään riittävä tukemaan pitkäaikaista vakaata toimintaa äärimmäisissä työolosuhteissa. Siksi rullaholkin pinnan hienokäsittely on avain sen "korkean lujuuden, kulutuskestävyyden, korkean tehokkuuden ja vakauden" varmistamiseksi.

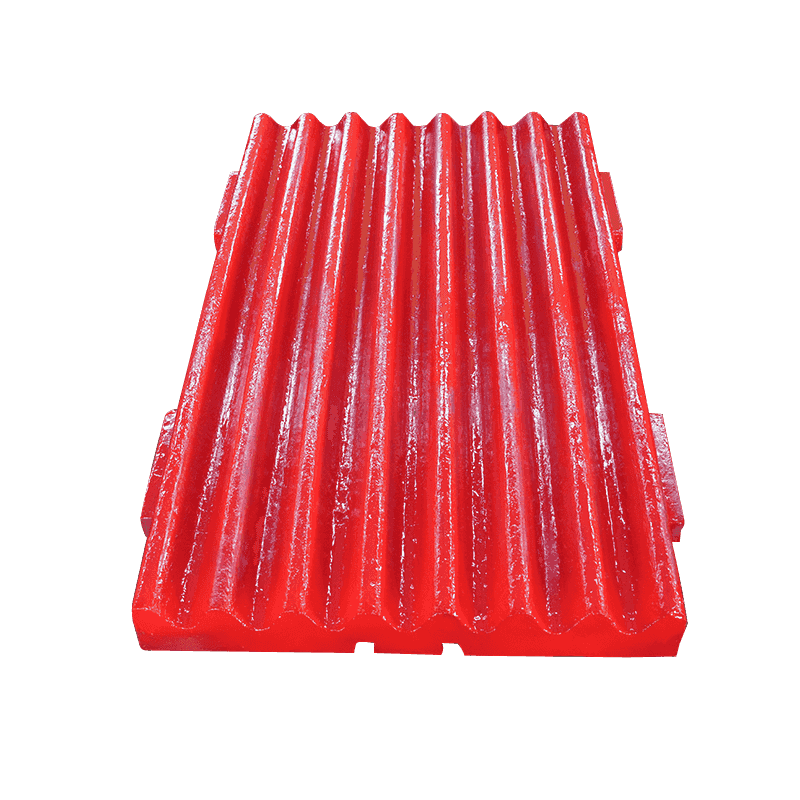

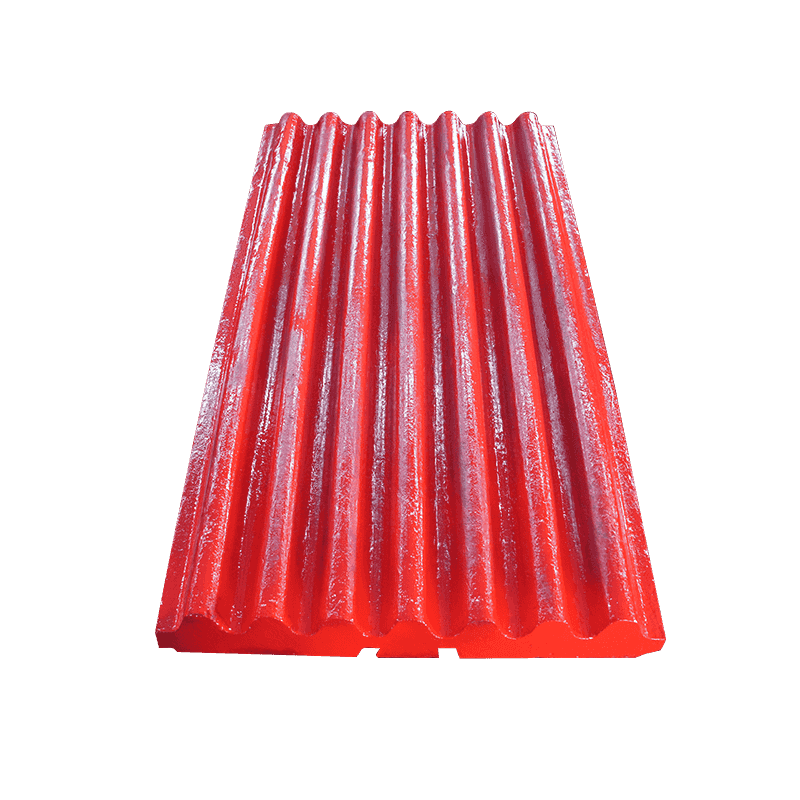

Nykyiset valtavirran rullaholkkien pintakäsittelyprosessit sisältävät karkaisun, karkaisun, pintaruiskutuksen, laservahvistuksen ja kovametallipinnoituksen. Niiden joukossa karkaisu ja karkaisu ovat alkeellisimmat lämpökäsittelylinkit. Kuumentamalla telan holkkia kriittiseen lämpötilaan ja jäähdyttämällä sitä nopeasti sen pinnalle voidaan muodostaa martensiittinen kovettumiskerros, jolloin pinnan kovuus nousee HRC58:n yläpuolelle. Myöhempi karkaisukäsittely voi poistaa jäännösjännityksen, parantaa sen yleistä sitkeyttä ja välttää käytön aikana liiallisen haurauden aiheuttamia murtumia.

Lämpökäsittelyn lisäksi plasmaruiskutus- tai laserpäällystystekniikkaa käytetään usein runsaasti kromia sisältävien rullaholkkien pinnalle korkean kovuuden ja korroosionkestävän pinnoitteen lisäämiseksi. Nämä pinnoitteet eivät ainoastaan paranna rullan holkin pinnan ja materiaalin välistä kitkakestävyyttä, vaan niillä on myös erinomainen kemiallinen eroosiota estävä vaikutus kosteissa tai syövyttävissä työolosuhteissa.

Tämän sarjan monitasoisia ja hienostuneita käsittelyprosesseja käyttämällä rullan holkin pinta voi ottaa huomioon useita indikaattoreita, kuten "kovuus", "kulumiskestävyys", "iskunkestävyys" ja "korroosionkestävyys", mikä parantaa huomattavasti sen yleistä käyttöikää ja suorituskyvyn vakautta.

Mitä arvoa kromipitoiset rullaholkit voivat tuoda käytännön sovelluksiin?

Korkean intensiteetin jatkuvatoimisilla teollisuudenaloilla, kuten kaivosteollisuudessa, metallurgiassa ja sementissä, laitteiden osien suorituskyky liittyy suoraan tuotantokapasiteetin tuotantoon, tuotantokustannuksiin ja laitteiden käyttöikään. Korkeakromipitoisten rullaholkkien tuoma arvo käytännön sovelluksissa näkyy pääasiassa seuraavissa asioissa:

Pidennä laitteiden elinkaarta ja pienennä käyttö- ja ylläpitokustannuksia:

Vahvan kulutuskestävyyden ansiosta korkeakromipitoiset rullaholkit voivat yleensä saavuttaa 2-3 kertaa tavallisten rullaholkkien käyttöiän todellisissa sovelluksissa, mikä vähentää tuotantokatkoksia ja lisäkustannusinvestointeja, jotka aiheutuvat lisävarusteiden vaihdosta.

Paranna murskaustehoa ja varmista vakaa tuotteen hiukkasten muoto:

Rullaholkin pinnan kovuus hienokäsittelyn jälkeen on tasainen, mikä voi tarjota vakaamman iskuvaikutuksen, varmistaa tasaisen murskaushiukkaskoon ja erinomaisen tuotehiukkasmuodon sekä täyttää prosessivaatimukset eri skenaarioissa.

Sopeudu erilaisiin monimutkaisiin työolosuhteisiin ja paranna laitteiden monipuolisuutta:

Olipa kyseessä materiaalin märkämurskaus, korkean lämpötilan murskaus tai syövyttävien mineraalien käsittely, korkeakromirullaholkit voivat mukautua erilaisiin monimutkaisiin työolosuhteisiin erinomaisella kokonaisvaltaisella suorituskyvyllään, ja niitä käytetään laajalti kalkkikiven, basaltin, rautamalmin, bauksiitin ja muiden erittäin kovien malmien murskausoperaatioissa.

Auta vihreää tuotantoa ja vähennä resurssien hukkaa:

Kestävät ja tehokkaat korkeakromirullaholkit vähentävät raaka-aineiden kulutusta ja toistuvasta vaihdosta aiheutuvia jätepäästöjä, mikä on linjassa energiansäästön, päästöjen vähentämisen ja vihreän valmistuksen nykyisen kehitystrendin kanssa.