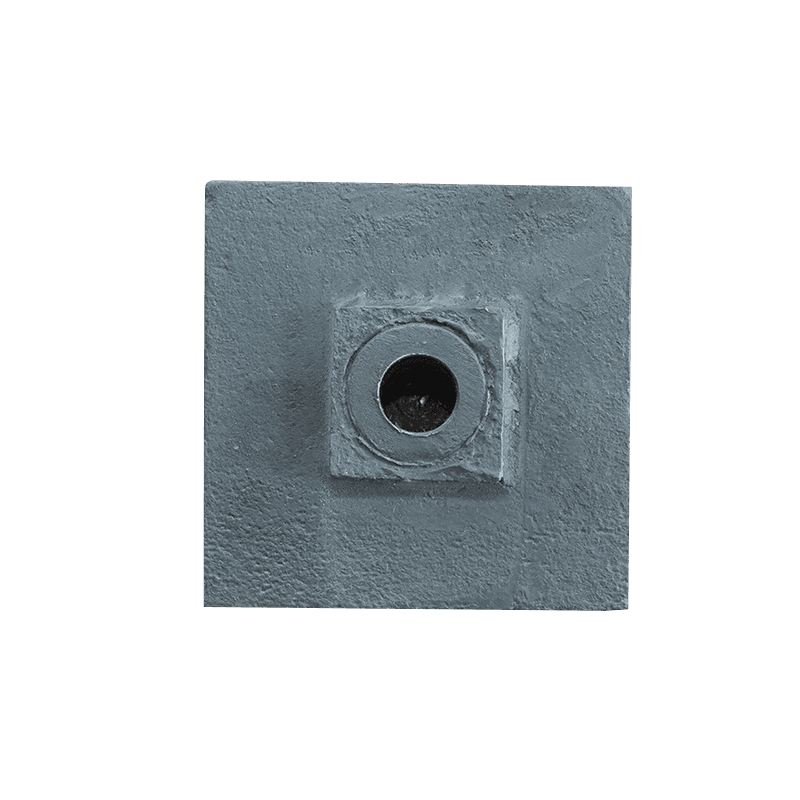

Kuinka Cone Crusher korkea mangaaniteräs laastiseinä erottuu korkeista lämpötiloista, korkeasta kosteudesta ja voimakkaasta korroosioympäristöstä?

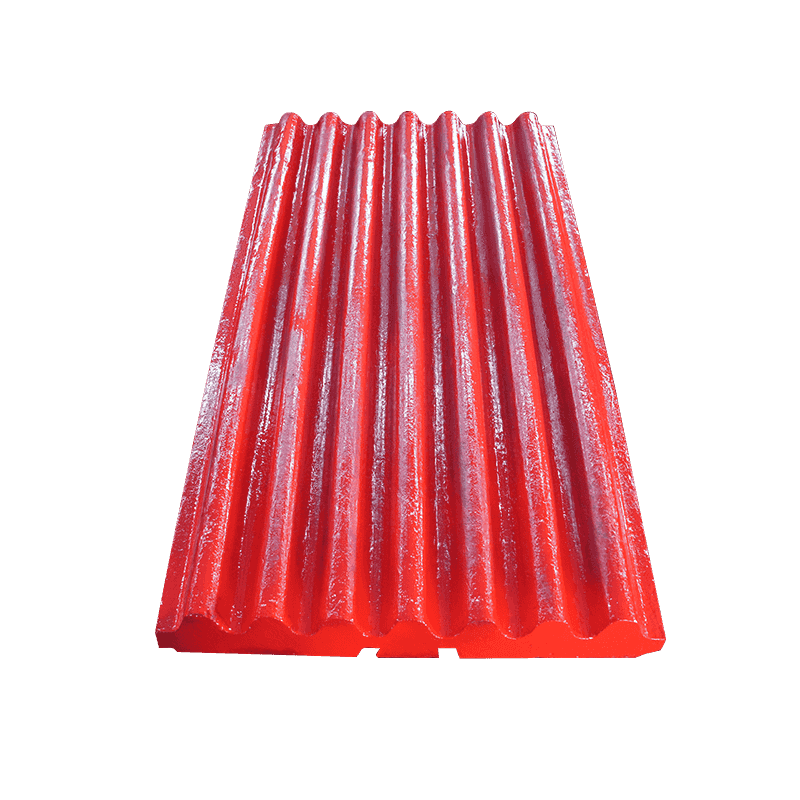

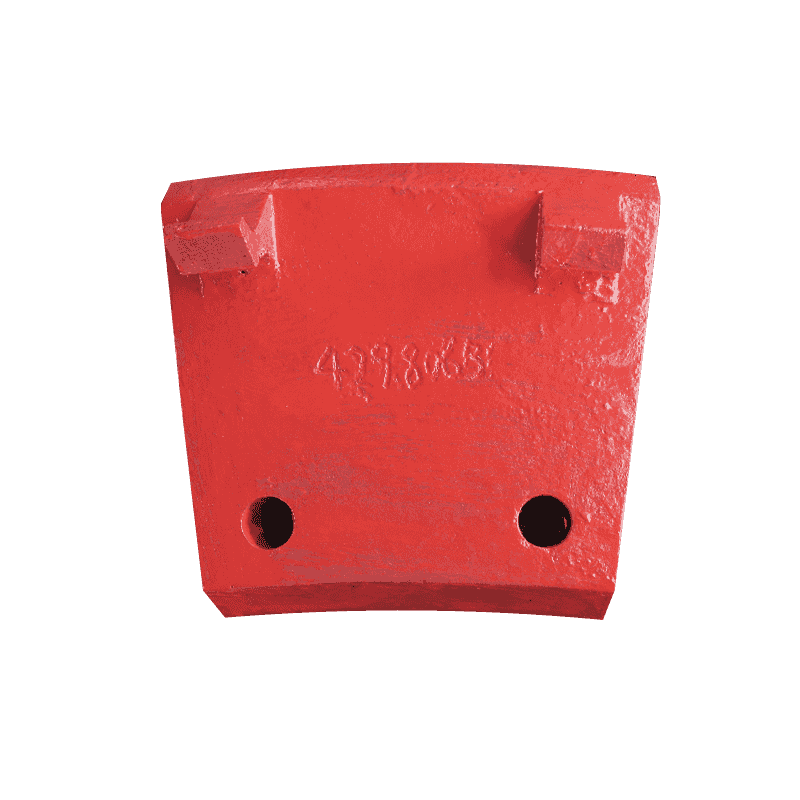

Cone Crusher korkea mangaaniteräs laastiseinä on kuuluisa ainutlaatuisista itsekovettuvista ominaisuuksistaan ja korkeasta sitkeydestä. Tällä perusteella sen suorituskykyä monimutkaisissa ympäristöissä vahvistaa entisestään lisäämällä erilaisia seoselementtejä, kuten kromia (Cr), nikkeliä (Ni), molybdeeniä (Mo) jne. Samalla kun nämä elementit parantavat kulutuskestävyyttä, ne parantavat merkittävästi valssatun laastin seinämän antioksidantti- ja happo-emäskorroosionkestävyyttä.

Erityisesti ympäristöissä, joissa on korkea lämpötila ja kosteus ja monimutkainen malmikoostumus, kuten rikkipitoinen malmi, suolattu maa, hapan kuoppa jne., perinteiset materiaalit ovat alttiita pistekorroosiolle, jännityskorroosiolle tai lämpöhalkeamille, kun taas runsasmangaaniterässeoksesta valmistettu valssattu laastiseinä voi tehokkaasti viivyttää korroosioprosessia ja varmistaa laitteiden jatkuvan toiminnan.

Seuraavassa taulukossa on yhteenveto Cone Crusher-korkeamangaaniteräksen valssatun laastin seinämän pääseoselementtien toiminnoista:

| Seoselementti | Toiminnallinen kuvaus |

|---|---|

| Mn (mangaani) | Tarjoaa teräkselle hyvän työkarkaisukyvyn ja kulutuskestävyyden |

| Cr (kromi) | Parantaa hapettumiskestävyyttä ja pinnan kovuutta; kestää tehokkaasti happo- ja alkalikorroosiota |

| Ni (nikkeli) | Parantaa teräksen rakenteellista vakautta korkeissa lämpötiloissa; parantaa lämpöhalkeilun kestävyyttä |

| Mo (molybdeeni) | Vahva pistekorroosionkestävyys; erityisen tehokas kloridia tai rikkiä sisältävissä väliaineissa; parantaa kemiallista korroosionkestävyyttä |

| C (hiili) | Lisää matriisin kovuutta; toimii mangaanin kanssa muodostaen erittäin kovan austeniittisen rakenteen |

Edut korkeissa lämpötiloissa ja korkeassa kosteudessa

Varsinaisessa käytössä kartiomurskaimen työympäristöön liittyy usein seuraavat ominaisuudet:

Jatkuva käyttö johtaa laitteen lämpötilan nousuun:

Nykyaikaisilla kaivos- tai teollisilla tuotantolinjoilla kartiomurskaimet ovat jatkuvassa ja suurella kuormituksella käytössä ympäri vuoden, ja seisokki- ja kunnossapitomahdollisuuksia on hyvin vähän. Pitkäaikainen mekaaninen liike saa lämpötilan laitteiston sisällä, erityisesti murskauskammion ympärillä, jatkamaan nousuaan muodostaen helposti paikallisen korkean lämpötilan ympäristön.

Tässä tilassa tavalliset materiaalit aiheuttavat usein lämpöväsymishalkeamia toistuvasta lämpölaajenemisen, kylmän ja supistumisen vuorottelusta ja jopa hauraita ja rikkoutuneita materiaaleja. Korkeamangaaniteräsvalssattu laastiseinä parantaa rakenteellista vakautta korkeassa lämpötilassa lisäämällä Ni-elementtejä, kestää korkeiden lämpötilojen aiheuttamia rakenteellisia muutoksia, ehkäisee tehokkaasti lämpötilan vaihteluiden aiheuttamia vaurioita ja varmistaa, että se säilyttää edelleen hyvät mekaaniset ominaisuudet pitkäaikaisissa korkeissa lämpötiloissa.

Murskatulla materiaalilla on korkea kosteuspitoisuus ja korkea kosteus:

Varsinaisissa murskatuissa materiaaleissa, kuten malmi, kivihiili, rakennusjätteet, kosteuspitoisuus on usein korkeampi, erityisesti etelän kosteissa ilmastoissa tai maanalaisessa kaivosympäristössä. Tämäntyyppiset korkean kosteuden omaavat materiaalit muodostavat erittäin todennäköisesti höyry- ja vesikalvoja murskausprosessin aikana, mikä johtaa:

Komponentin pinta kuluu jatkuvasti kosteuden vaikutuksesta;

Muodostaa kostean mikroympäristön ja pahentaa korroosioreaktioita;

Materiaalin pintajännitys kasvaa, mikä vaikuttaa kulumiskuvioon.

Vastauksena yllä oleviin ongelmiin runsasmangaanipitoisessa teräksessä oleva kromi (Cr) -elementti voi parantaa merkittävästi materiaalin hapettumisenkestävyyttä ja vesikorroosionkestävyyttä ja säilyttää silti alhaisen korroosionopeuden kosteissa ympäristöissä. Samaan aikaan erittäin sitkeä matriisirakenne voi estää hydraation aiheuttaman materiaalin kuoriutumisen tai halkeilun, mikä pidentää huomattavasti valssauslaastin seinämän käyttöikää.

Jotkut materiaalit sisältävät syövyttäviä komponentteja:

Monet murskattavat mineraaliraaka-aineet sisältävät kemiallisia komponentteja, kuten sulfideja, happooksideja, kloridi-ioneja jne., kuten:

rikkiä sisältävät malmit, kuten rikkikiisu ja molybdeeni;

Hiilen sisältämät happamat epäpuhtaudet;

Teollisuusjätteen jäämät rakennusjätteissä.

Nämä kemialliset väliaineet ovat erittäin alttiita kemiallisille reaktioille metallien kanssa, mikä johtaa pinnan pistesyöpymiseen, jännityskorroosioon ja jopa katkaisun epäonnistumiseen. Etenkin kosteuden ja lämpötilan sekoittuvissa olosuhteissa korroosionopeus kiihtyy entisestään.

Runsasmangaanipitoisesta teräksestä valmistettu valssattu laastiseinä muodostetaan vakaalla korroosionkestävällä faasilla lisäämällä molybdeeni (Mo) -elementtejä, jotka kestävät tehokkaasti happamien ja emäksisten väliaineiden kulumista. Samalla se muodostaa työn aikana tiheän oksidikalvon estääkseen korroosiota joutumasta kosketuksiin teräsalustan kanssa, mikä hidastaa korroosion diffuusiota ja suojaa sisäistä rakennetta.

Korkea pölypitoisuus, mikä aiheuttaa mikroelektrokemiallista korroosiota:

Murskausvaiheessa syntyy suuri määrä hienoa pölyä. Nämä pölyt tarttuvat laitteen metallipintaan ja sekoittuvat ilmassa olevan vesihöyryn tai kemiallisen kaasun kanssa muodostaen heikon elektrolyyttiympäristön. "Mikrosoluvaikutus" voi jopa esiintyä eri metallikontaktialueilla, mikä aiheuttaa sähkökemiallista korroosiota.

Tämän tyyppinen korroosio ilmenee yleensä paikallisina korroosiokuopina, materiaalien tummumisena tai pintojen irtoamisena, jotka on erittäin helppo jättää huomiotta, mutta pitkäaikainen kerääntyminen aiheuttaa peruuttamattomia vaurioita valssatun laastin seinämään.

Tämän piilokorroosion selvittämiseksi korkea-mangaaniteräsvalssattujen laastiseinien monielementtisuhde tarjoaa luonnollisen esteen, joista Cr:lla ja Mo:lla on erityisen merkittävä sähkökemiallisen korroosionkestävyys, mikä varmistaa, että ne pysyvät vakaina myös ympäristöissä, joissa pölypitoisuus on korkea ja ioniaktiivisuus on toistuvaa.

Yllä mainituissa työolosuhteissa perinteiset materiaalit ovat usein alttiita lämpöväsymiselle ja korroosion kulumiselle, mikä johtaa valssatun laastin seinämän vaurioitumiseen. Runsasmangaanipitoisesta terässeoksesta valmistettu valssattu laastiseinä voi muodostaa tiheän oksidikalvon, estää kemiallisen väliaineen eroosion, ylläpitää korkeaa sitkeyttä ja murtumiskestävyyttä, mikä pidentää merkittävästi sen käyttösykliä. Tiedot osoittavat, että sen käyttöikää voidaan pidentää yli 30 % verrattuna tavalliseen mangaaniteräkseen.

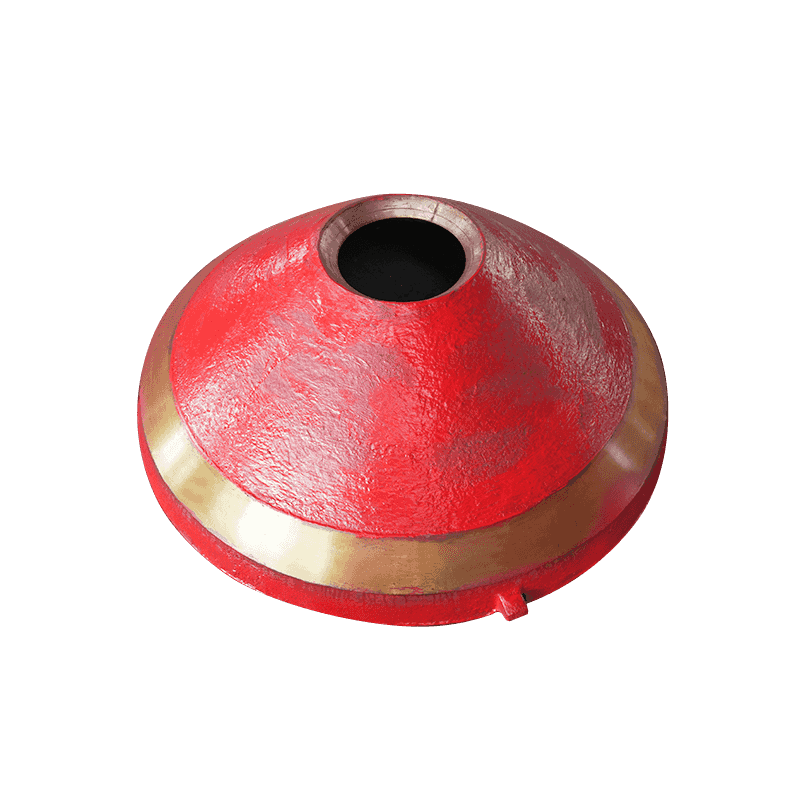

Sovellusskenaariot ja sopeutumiskyky

Cone Crusher High Manganese Steel Mortar Wallia käytetään laajalti rikkoutuneissa ympäristöissä seuraavasti:

Metallikaivokset: korkea kovuus ja erittäin syövyttävät mineraalit, kuten rautamalmi, kuparimalmi, nikkelimalmi

Ei-metalliset kaivokset: kvartsihiekka, maasälpä, fluoriitti ja muut rikkiä sisältävät ei-metalliset materiaalit

Kivihiiliteollisuus: hapan märkä hiilikerros, kuten kivihiili, rikkipitoinen kivihiili

Rakennusmateriaaliteollisuus: betonin kierrätysmateriaalit, tiilet, laatta- ja laattajätteet, rakennusjätteet jne. Kiinteä suola-alkalijäte

Näissä sovelluksissa Cone Crusher-korkeamangaaniteräksinen valssattu laastiseinä ei ainoastaan ylläpidä suurta lujuutta ja sitkeyttä, vaan sillä on myös hyvät itsekorjautumis- ja uudelleenkovettumisominaisuudet seoselementtien synergistisen vaikutuksen ansiosta, jotka voivat muodostaa useita kovettumiskerroksia toistuvissa iskuissa, mikä viivästyttää kulumisprosessia.