Miten runsaskromista vasarapäästä tulee "kova ydinase" tehokkaille ja energiaa säästäville murskauslaitteille?

Kaivos-, metallurgiassa, rakennusmateriaaliteollisuudessa ja muilla toimialoilla murskauslaitteet ovat keskeinen lenkki tuotantolinjassa, ja niiden lisävarusteiden suorituskyky määrää suoraan laitteiden käyttötehokkuuden ja käyttökustannukset. Korkean kromin vasarapäät tehokkaille ja energiaa säästäville murskaimille erottuvat intensiivisissä työympäristöissä erinomaisella kulutuskestävyydellä ja iskunkestävyydellä, ja niistä tulee murskauslaitteiden "kova ydinase".

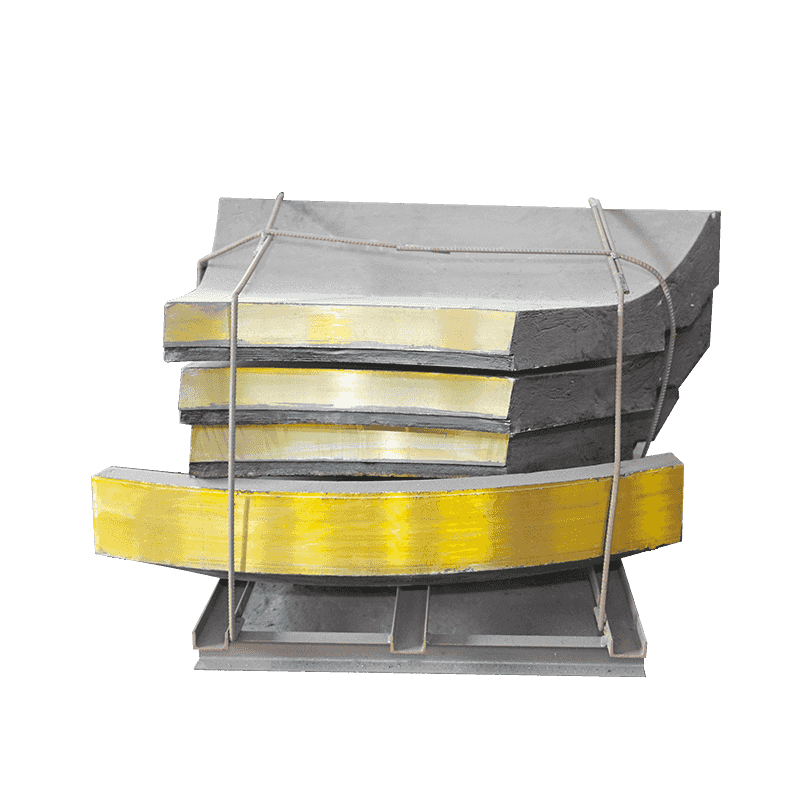

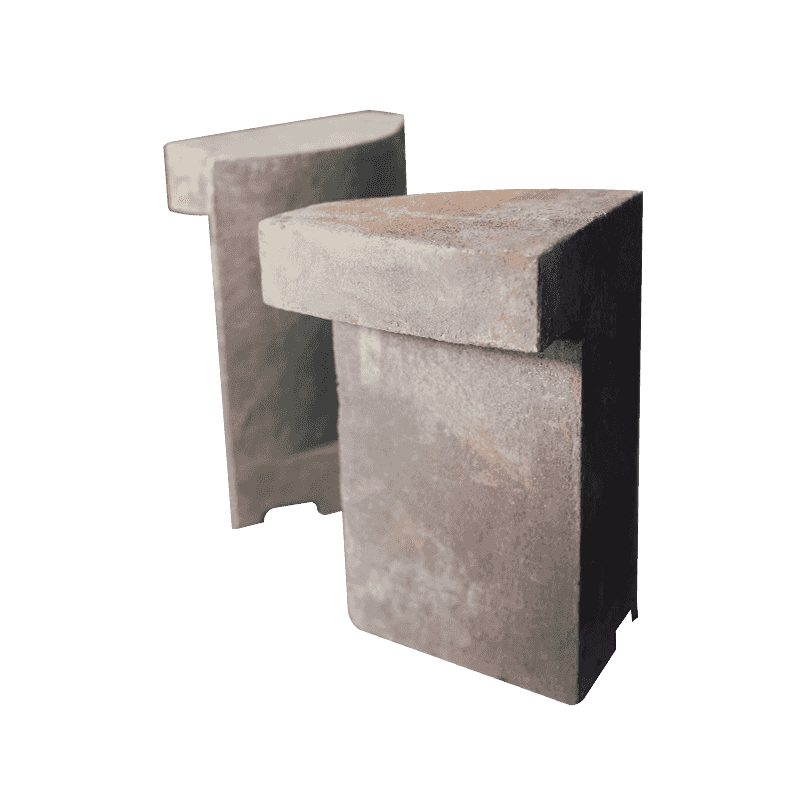

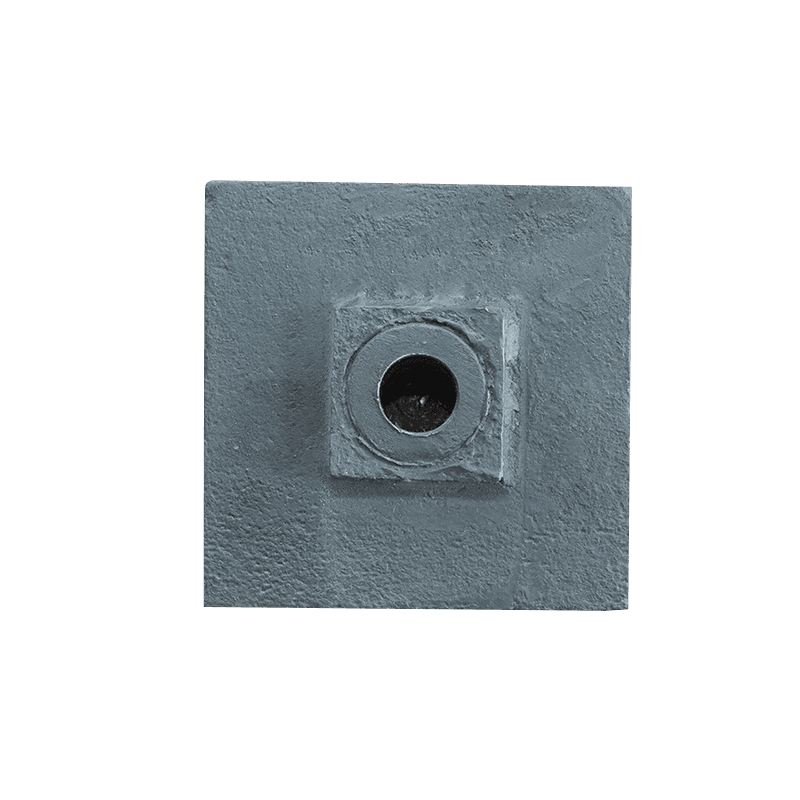

The korkea kromi vasaran pää on tarkkuusvalettu runsaskromista metalliseosmateriaaleista, joissa on korkea kromipitoisuus 23-30 % ja sopiva määrä seosaineita, kuten mangaania ja piitä, muodostaen metallimatriisirakenteen, jolla on sekä kovuus että sitkeys. Tämä ainutlaatuinen seossuhde ei ainoastaan takaa vasaran pään erinomaista suorituskykyä iskunkestävissä ja kitkaisissa ympäristöissä, vaan myös välttää tehokkaasti perinteisten vasaran päiden helpon kulumisen ja rikkoutumisen.

Valuprosessin aikana vasaran pää ottaa käyttöön kehittyneitä tyhjiövalu- ja tarkkuusvaluprosesseja parantaakseen sisäisen organisaation tiheyttä ja tasaisuutta poistamalla mahdolliset viat, kuten huokoset ja kutistumisen. Myöhemmällä pintalämpökäsittelyllä (kuten karkaisu ja karkaisu) lopputuotteen kovuus voi saavuttaa HRC58-62, jolla on vahva iskunkestävyys ja kulutuskestävyys, ja se voi varmistaa käyttöiän ja vakaan suorituskyvyn jopa kovia malmeja murskattaessa.

Mihin "kovaan tekniikkaan" runsaan kromipitoisen vasaran suorituskyvyn parantaminen perustuu?

Tasapainon saavuttamiseksi kolmen tärkeimmän suoritusindikaattorin, kuten kulutuskestävyyden, halkeamiskestävyyden ja iskunkestävyyden välillä, runsaskrominen vasara sisältää useita edistyksellisiä tekniikoita valmistusprosessissa:

Optimoitu seoselementtien suhde: Runsaan kromipitoisen vasaran ydin perustuu sen korkealaatuiseen materiaalikoostumukseen. Vasara on valmistettu runsaskromiseoksesta päämateriaalina, jonka kromipitoisuus on jopa 23 % ~ 30 %. Kromi on avain metallien kovuuden ja kulutuskestävyyden parantamiseen. Se voi muodostaa suuren määrän kovia karbideja metallimatriisiin, mikä parantaa merkittävästi vasaran pinnan kulutuskestävyyttä. Samaan aikaan mangaania ja piitä lisätään myös tieteellisesti sopivat määrät. Mangaanin tehtävänä on parantaa teräksen sitkeyttä ja lujuutta, ja se voi parantaa vasaran iskunkestävyyttä, kun taas pii auttaa hapettumista ja parantaa seoksen yleistä tasaisuutta ja korkeiden lämpötilojen kestävyyttä.

Sen varmistamiseksi, että metalli ei aiheuta hauraita halkeamia korkean lämpötilan valun ja lämpökäsittelyn aikana, fosfori- ja rikkipitoisuutta valvotaan tiukasti alle 0,04 %. Jos nämä kaksi epäpuhtauselementtiä ylittävät standardin, on erittäin helppo aiheuttaa hauraita välikerroksia tai halkeamia vasaran pään sisään, mikä lyhentää sen käyttöikää huomattavasti. Siksi korkealaatuisten metalliseosten suhde ei ole vain "kaava", vaan myös keskeinen perusta määritettäessä, voiko vasaran pää toimia vakaasti.

Tyhjiövaluprosessi: Perinteisessä hiekkamuotissa tai tavallisessa painovoimavaluprosessissa sula metalli on altis tuottamaan valuvirheitä, kuten huokosia, kutistumista ja kuonasulkeumia jähmettymisprosessin aikana. Näistä vioista tulee erittäin todennäköisesti "stressin keskittymispisteitä" suuren kuormituksen iskuympäristöissä, jolloin vasaran pää halkeilee tai rikkoutuu aikaisin. Korkeakromipitoisessa vasaran päässä käytetään tyhjiövaluprosessia, eli sula metalli kaadetaan tyhjiöalipaineympäristössä, mikä vähentää tehokkaasti metallin hapettumisreaktion ja kaasun sisääntulon riskiä.

Tämän prosessin suurin etu on parantaa valun sisäisen rakenteen tiheyttä ja tasaisuutta. Vähentämällä hapettumista ja huokosten muodostumista vasaran pää ei hajoa nopeasti "sisäisten tyhjien" vuoksi, kun siihen kohdistuu iskukuormituksia. Samanaikaisesti tyhjiövalu voi myös parantaa juoksevuutta, jotta sula metalli pystyy paremmin täyttämään monimutkaisen muotin ontelon, varmistamaan vasaran pään kulmien yksityiskohtien muovaustarkkuuden ja luomaan vankan perustan myöhempää lämpökäsittelyä ja käsittelyä varten. Korkeatasoisen tyhjiövaluprosessin ansiosta runsaskrominen vasarapää on tavallisia valukappaleita parempi rakenteellisen eheyden ja mekaanisten ominaisuuksien suhteen, joten se on ihanteellinen valinta raskaaseen työympäristöön.

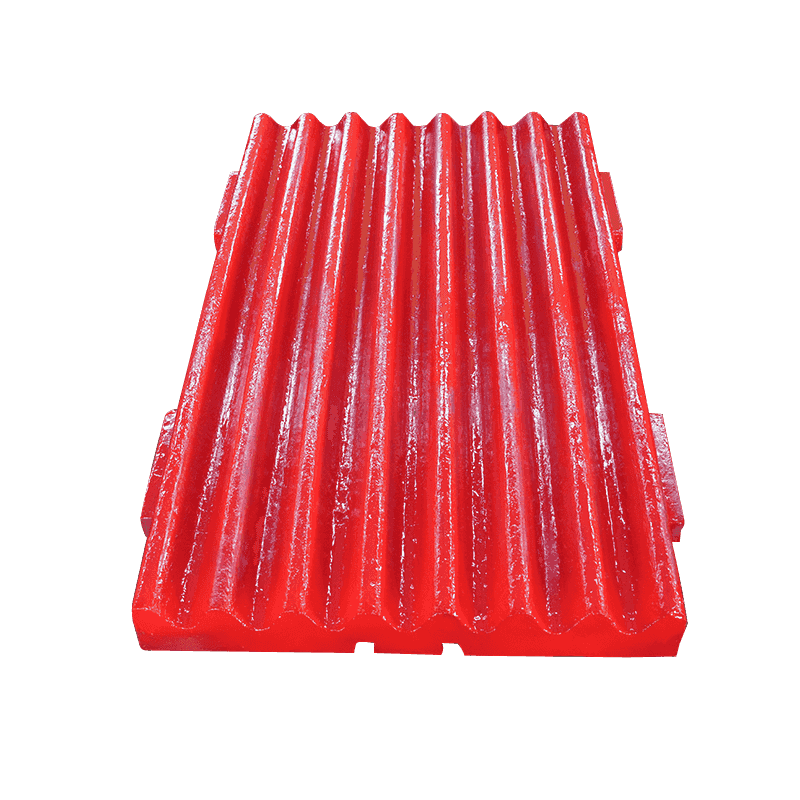

Lämpökäsittelyn vahvistaminen: Runsaan kromipitoisen vasaran pään ydinsuorituskyvyn on oltava sekä "kova" kestääkseen kulumista että "kova" kestääkseen iskuja. Siksi tieteellisestä lämpökäsittelytekniikasta on tullut keskeinen lenkki sen suorituskyvyn parantamisessa. Valun jälkeen se on ensin jäähdytettävä, eli se lämmitettävä austeniittivyöhykkeen kriittiseen lämpötilaan (yleensä noin 980 °C) ja jäähdytettävä nopeasti, jotta vasaran pään pintaan muodostuu korkeakovuus martensiittista rakennetta. Tämän kovetetun kerroksen kovuus voi saavuttaa HRC58 ~ 62, mikä parantaa huomattavasti sen kulutuskestävyyttä, erityisesti jatkuvassa, nopeassa iskumurskaustoiminnassa. Kuitenkin "korkeaan kovuuteen" liittyy usein "korkea hauraus", joten vasaran pää karkaistaan sitten. Karkaisun tarkoituksena on vapauttaa vasaran pään sisällä oleva jäännösjännitys martensiitin kovuutta tuhoamatta ja edistää osan austeniitin muuntumista, mikä parantaa kokonaissitkeyttä ja halkeilukestävyyttä. Tämä prosessi varmistaa, että vasaran pää ei murtu liiallisen haurauden vuoksi, kun se altistuu valtavalle iskulle, jolloin saavutetaan ihanteellinen tila "kova ja sitkeä". Jotkut huippuluokan tuotteet voivat myös käyttää monivaiheisia lämpökäsittelystrategioita, kuten moninkertaista karkaisua ja isotermistä karkaisua mikrorakenteen optimoimiseksi entisestään, rakenteellisen vakauden parantamiseksi säilyttäen samalla kovuuden ja takaamaan korkean kromipitoisen vasaran pään korkean suorituskyvyn.

Seuraavat ovat vasaran pään tekniset ydinparametrit:

| Suorituskykyparametri | Tekninen kuvaus |

|---|---|

| Seosmateriaali | Runsaskrominen metalliseos (Cr 23–30 %, Mn 0,6–1,2 %) |

| Valuprosessi | Tyhjiövalu Tarkkuusvalu |

| Pintakäsittely | Karkaisu Karkaisu |

| Pinnan kovuus | HRC58–62 |

| Mikrorakenne | Martensiitti säilynyt austeniitti |

| Iskun voimakkuus | Korkea, sopii suuren kuormituksen iskumurskausympäristöihin |

| Käyttöikä | 2–3 kertaa pidempi kuin perinteiset runsasmangaanipitoiset vasaranpäät |

Tämän tiukkojen teknisten järjestelmien ansiosta runsaskrominen vasaran pää ei ainoastaan toimi hyvin alkuvaiheessa, vaan myös ylläpitää korkean hyötysuhteen pitkäaikaisessa käytössä, ja siitä tulee vakaa takuu vakaalle tuotannolle.

Mitä arvoa runsaskrominen vasaran pää tuo yritykselle käytännön sovelluksissa?

Perinteisistä materiaaleista valmistettuihin vasaroihin verrattuna runsaskromivasarat tarjoavat etuja useissa mitoissa:

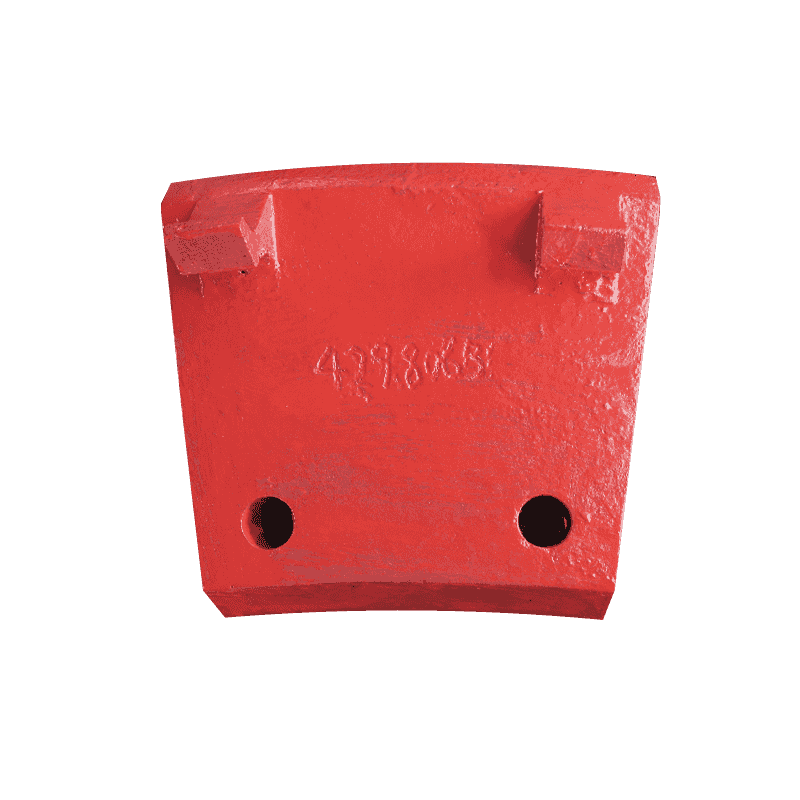

1. Pidennä vaihtojaksoa merkittävästi

Korkean kovuuden ja sitkeyden ansiosta korkeakromivasarat kestävät jatkuvaa iskua ja voimakasta kitkaa, ja niiden kulutuskestävyys on 2-3 kertaa tavallisten runsasmangaanipitoisten teräsvasaroiden käyttöikä. Laitteiden vaihtotiheys vähenee, mikä vähentää merkittävästi seisokkeja.

2. Vähennä ylläpitokustannuksia

Vasaraa ei ole helppo murtaa tai irrottaa, huoltotiheys pienenee huomattavasti, huoltotyöntekijöiden investoinnit vähenevät, myös lisävarusteiden hankintakustannukset pienenevät ja kokonaiskäyttökustannukset ovat suuresti optimoituja.

3. Paranna tuotannon tehokkuutta

Vasaralla on vakaa suorituskyky, vahva iskuvoima ja tasainen murskaus, mikä auttaa parantamaan murskaustehoa ja valmiin tuotteen hiukkasten laatua sekä lisäämään tuotteen lisäarvoa.

4. Tukea vihreää ja ympäristöystävällistä tuotantoa

Korkeat kulutusta kestävät ominaisuudet vähentävät resurssien kulutusta ja metallijätteen syntymistä, pidentävät laitteiden elinkaarta ja ovat nykyisten "vihreän kaivoksen" ja "puhtaan tuotannon" käsitteiden mukaisia.