Kuinka mangaanipitoiset teräsvalut kestävät kulutusta suurissa iskuissa?

Korkea-mangaaniteräsvalut niitä käytetään laajalti voimakkaissa iskuissa. Kaivoslaitteissa, murskauskoneissa, konepajakoneissa ja muissa kohteissa, joissa on usein kestettävä iskukuormituksia, runsasmangaanipitoisesta teräksestä on tullut yksi yleisesti käytetyistä materiaaleista ainutlaatuisen suorituskyvyn ansiosta. Yksi korkeamangaaniteräksen tyypillisistä ominaisuuksista on se, että sen pintaa voidaan työstää suurilla iskukuormituksilla, jolloin muodostuu tiheämpi ja kovempi rakennekerros, mikä parantaa pinnan kulutuskestävyyttä.

Varsinaisessa sovelluksessa, kun runsasmangaanipitoisiin teräsvaluihin kohdistuu voimakas isku tai törmäys, pintametalli joutuu plastiseen muodonmuutokseen ja materiaalin sisäinen rakenne muuttuu tämän prosessin aikana. Muodonmuutosalueella esiintyy poikkeamia ja hila vääristymiä, jolloin metallirakeita puristuvat ja muodostavat kovan ulkokuorikerroksen. Tämä työstökarkaisuvaikutus tekee materiaalista joustavamman alkutilassa, ja käyttöajan pidentyessä sen pinta vahvistuu vähitellen, mukautuen siten suuriin iskuihin ja korkeaan kulumiseen.

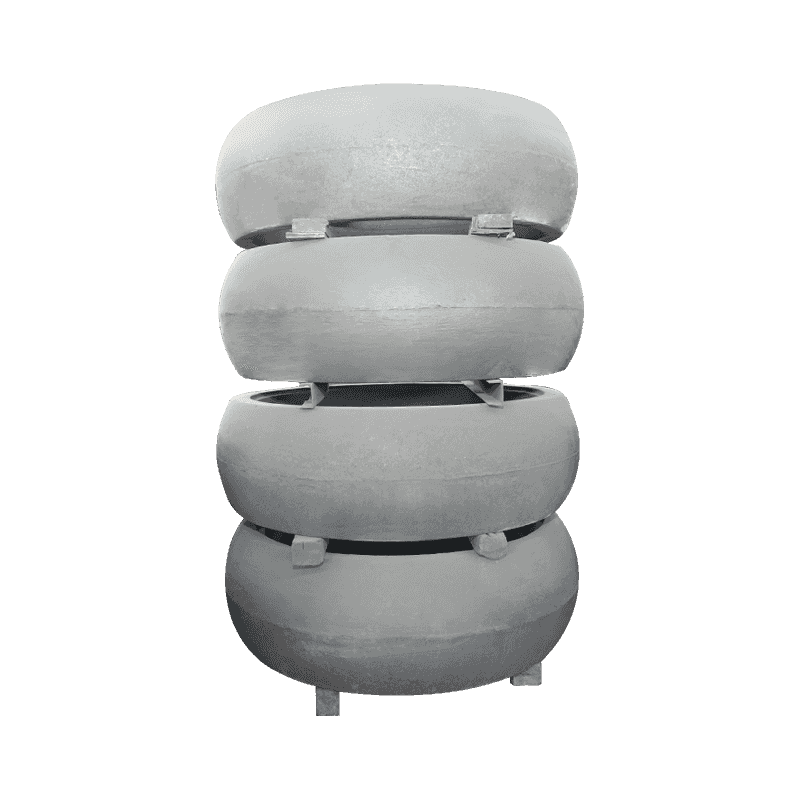

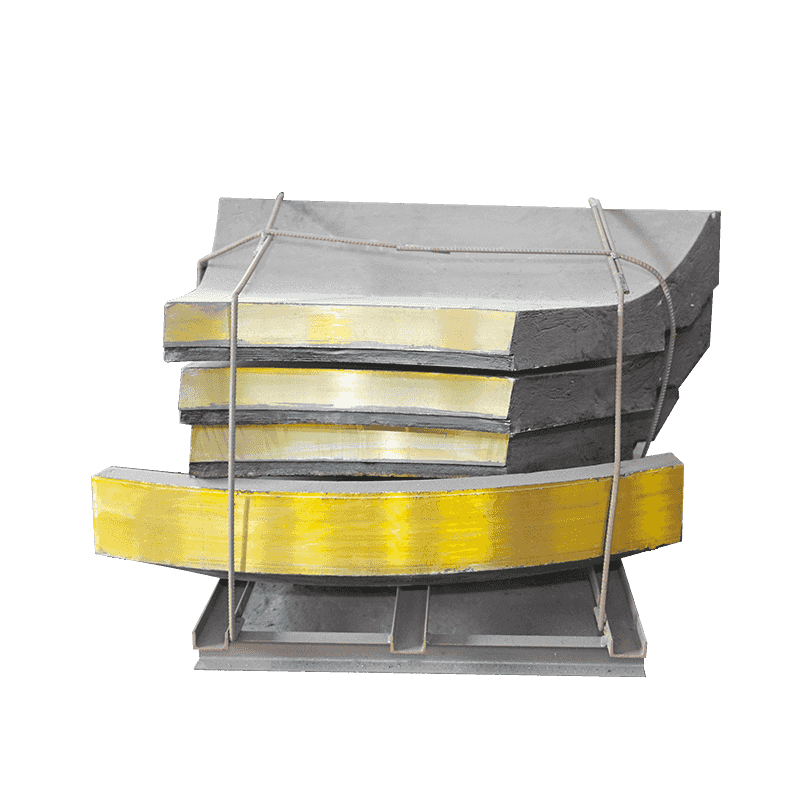

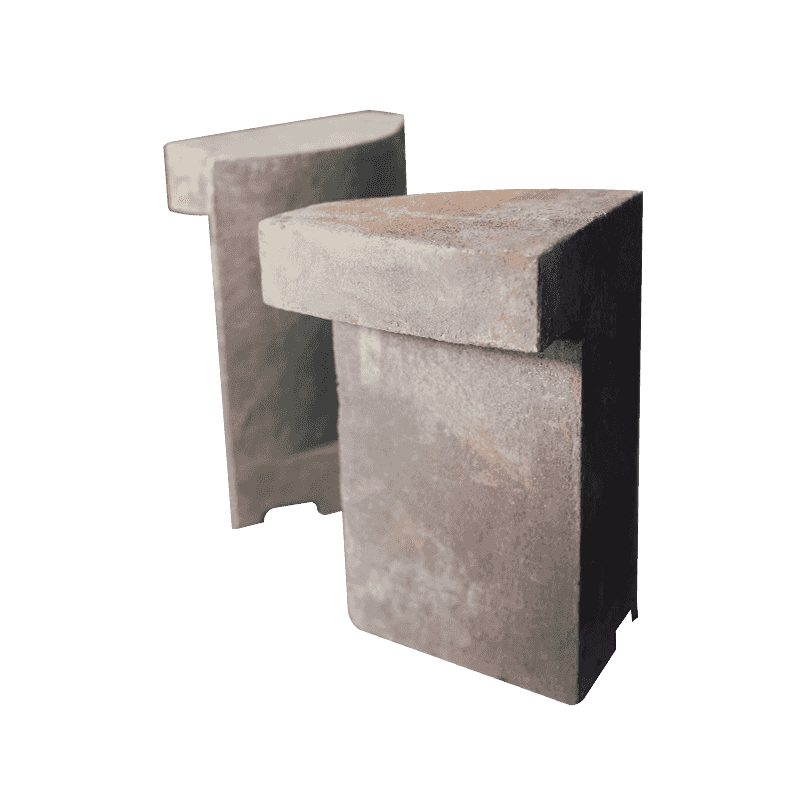

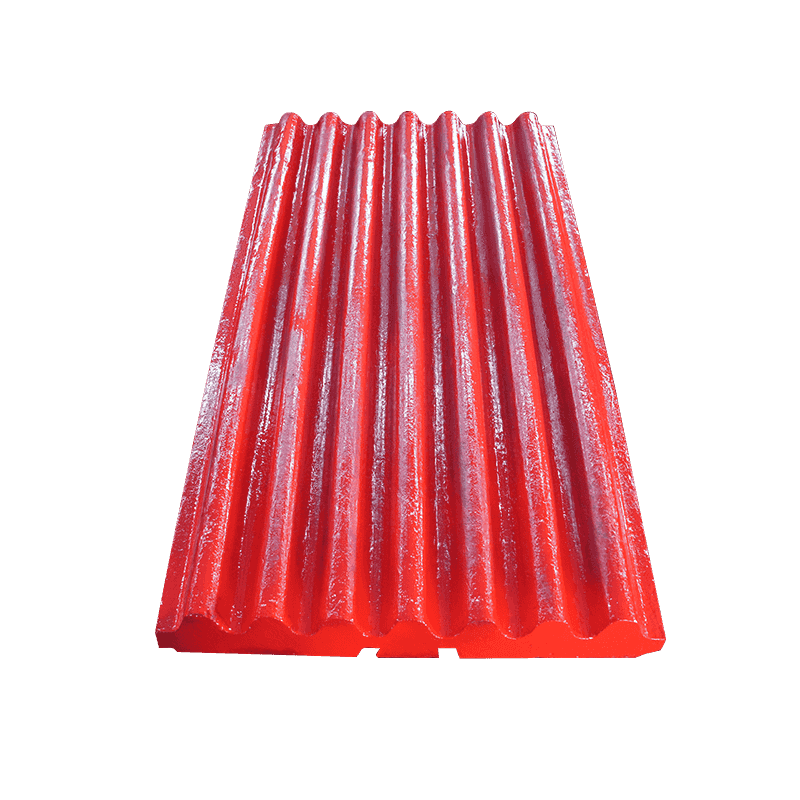

Iskukuormitusta kantava korkea mangaaniteräs säilyttää hyvän sitkeyden, mikä on välttämätöntä murtumien ja äkillisten kuormitusvaihteluiden kestävyydelle. Jopa voimakkaan puristuksen tai iskun aikana. Tämän ominaisuuden ansiosta sitä käytetään laajalti tärkeissä osissa, kuten malmin murskaus, kuulamyllyn vuoraus, leukamurskaimen liikkuva leuka, rautatien vaihteisto jne. Toisin kuin eräät materiaalit, joilla on korkea kovuus mutta korkea hauraus, korkean mangaanipitoisuuden omaava teräs ei ole helppo rikkoa iskun jälkeen, mutta se absorboi iskuenergiaa muodonmuutosten kautta.

Vaikka mangaanipitoisella teräksellä on vahva kulutuskestävyys suurissa iskuissa, sen suorituskyky liittyy myös käyttöympäristöön, jännitystilaan ja seoskoostumukseen. Alkukäyttövaiheessa, jos iskukuormitus on riittämätön, pinta ei voi muodostaa työkovettuvaa kerrosta ajoissa, mutta saattaa kulua nopeammin. Siksi korkea mangaanipitoinen teräs sopii paremmin tilanteisiin, joissa isku ja suuri kosketusjännitys, kun taas alhaisessa iskussa tai puhtaassa hankaavassa kulutusympäristössä sen edut eivät ehkä ole ilmeisiä.

Korkeamangaanipitoisten teräsvalujen kulutuskestävyyden parantamiseksi edelleen alkuperäistä rakennetta parannetaan yleensä säätämällä seoselementtien suhdetta valmistusprosessin aikana. Esimerkiksi mangaanipitoisuuden, hiilipitoisuuden ja muiden hivenaineiden suhdetta säätelemällä voidaan tehostaa sen kovettumistaipumusta ja hidastaa halkeamien etenemistä. Myös järkevät valu- ja lämpökäsittelyprosessit ovat avainasemassa valmiin tuotteen kokonaisvaltaisessa suorituskyvyssä. Nopea jäähdytys korkean lämpötilan karkaisun jälkeen voi auttaa muodostamaan austeniittirakenteen ja parantamaan sen työkarkaisukykyä.

Päivittäisen huollon kannalta on todettava, että vaikka runsasmangaanipitoisilla teräsvaluilla on tietty itselujittumiskyky, niiden käyttöolosuhteet on silti tarkastettava säännöllisesti, erityisesti vakavan kulumisen ja halkeamien laajenemisen varalta. Kohtuulliset vaihtosyklit ja tieteelliset käyttötavat voivat pidentää laitteiden käyttöikää ja varmistaa turvallisen ja vakaan toiminnan.