Ovatko iskumurskaimen runsaskromivaluvalukappaleet alttiita korroosiolle työskennellessäsi kosteassa, happamassa tai emäksisessä ympäristössä?

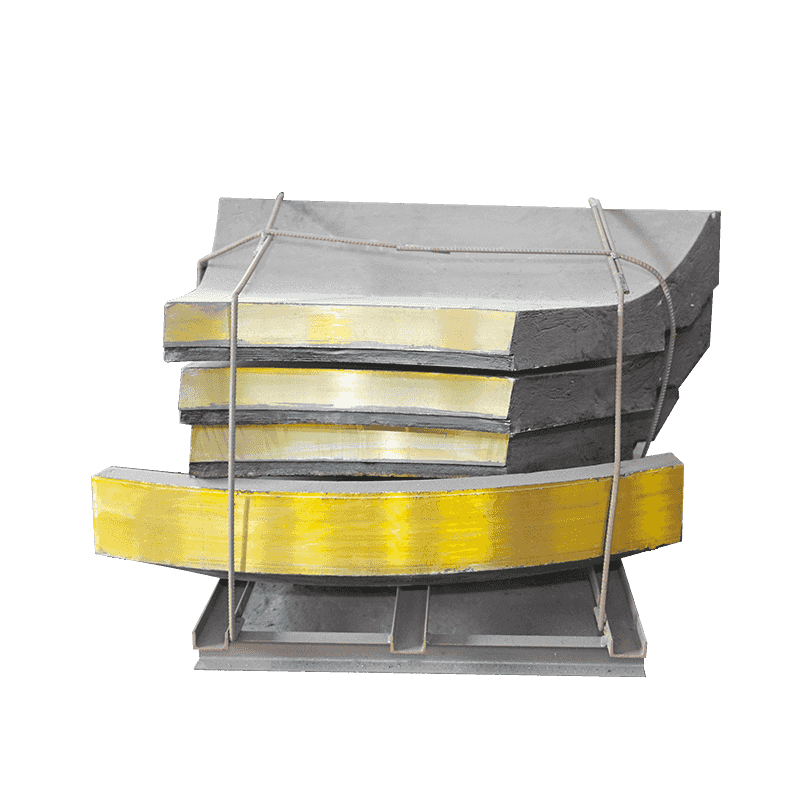

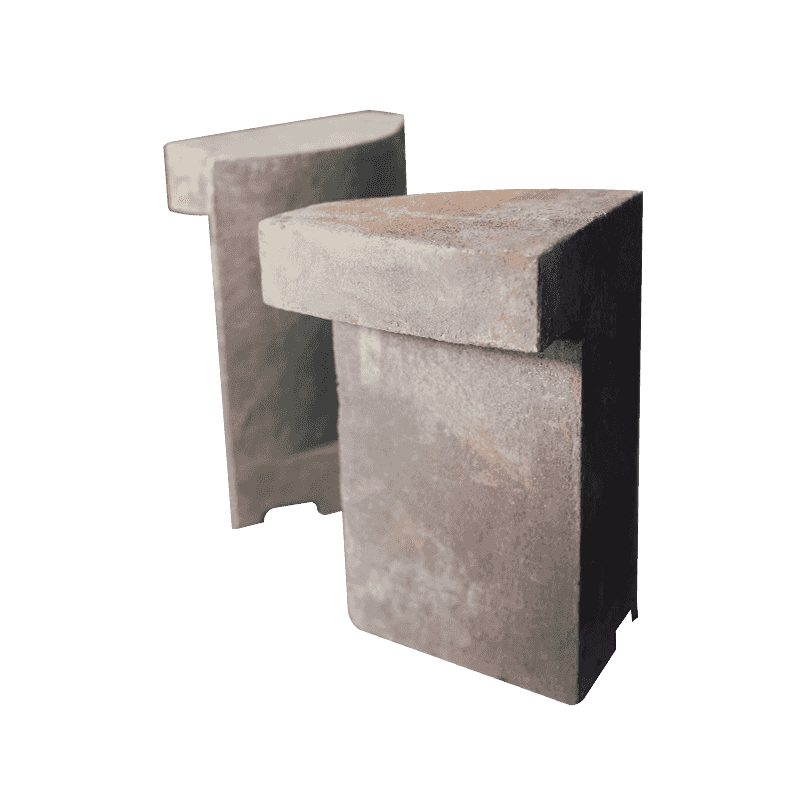

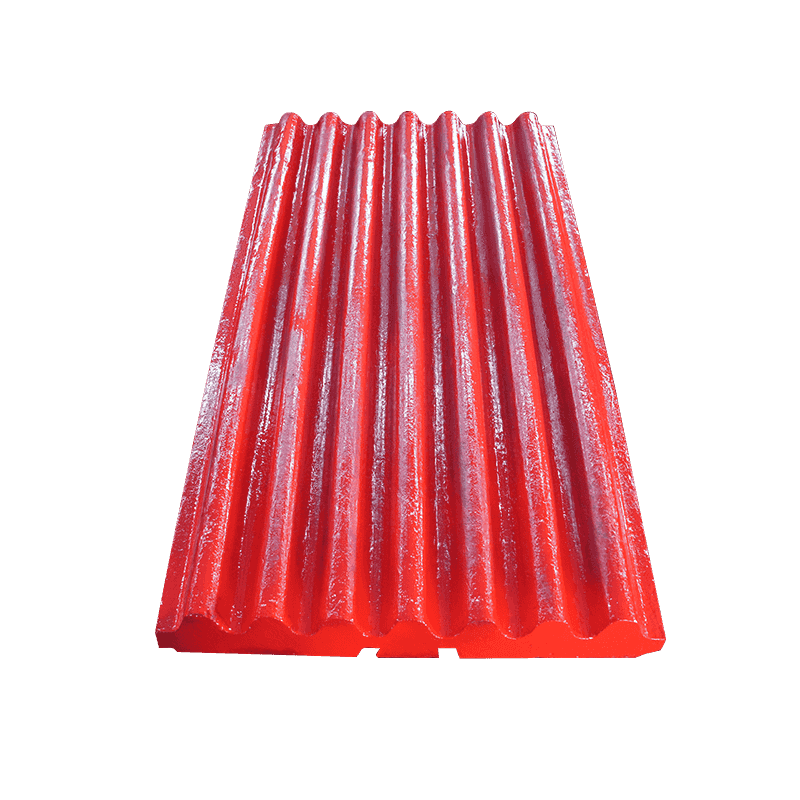

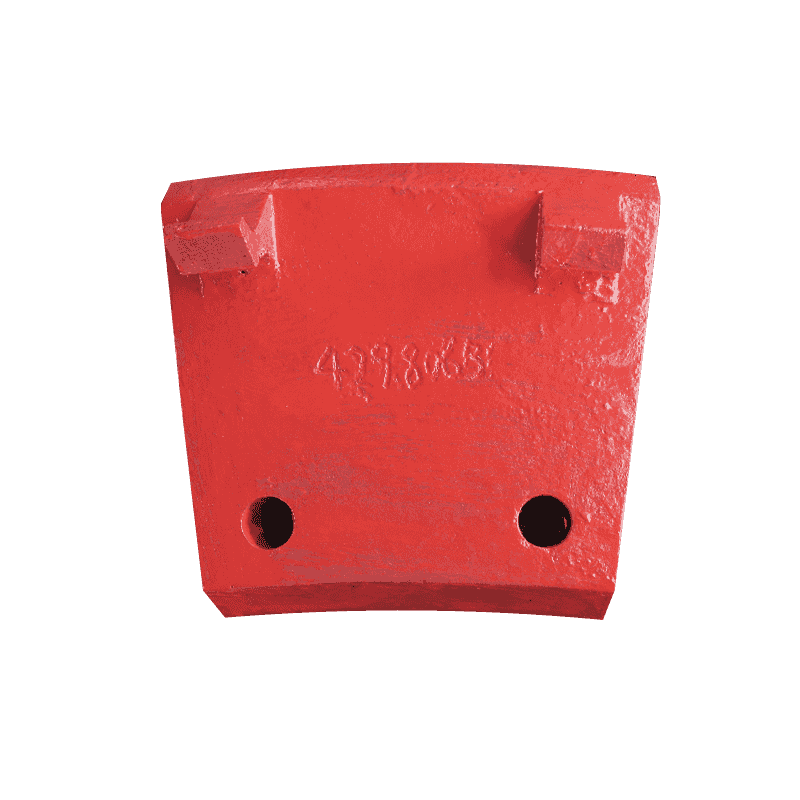

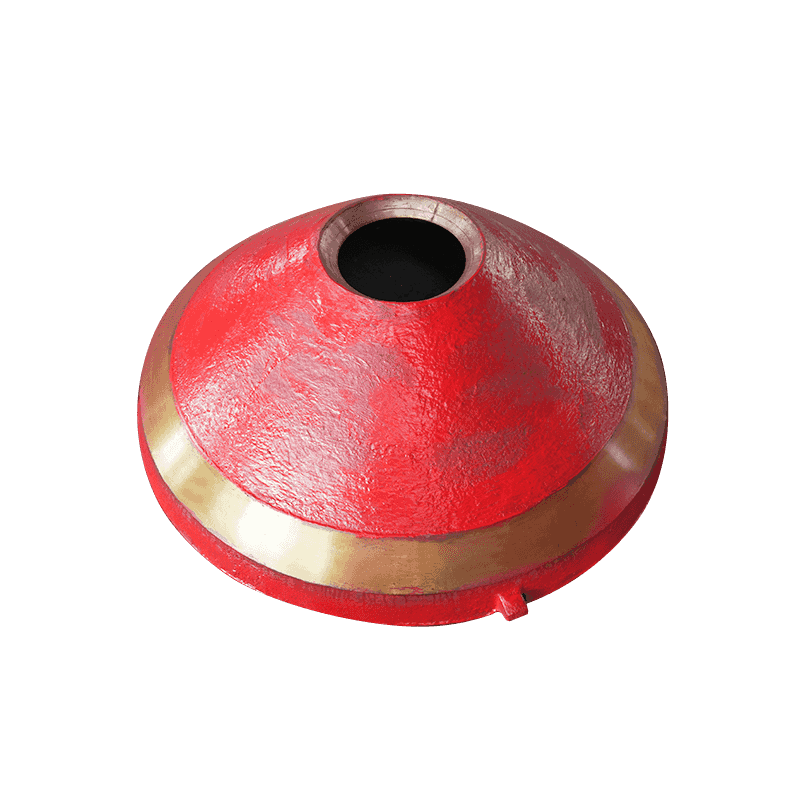

Iskumurskaimen runsaskromivalukappaleet käytetään pääasiassa osiin, jotka kestävät suuria iskuja ja materiaalikitkaa, kuten levyvasarat, iskunvaimentimet ja sivuvaipat. Näiden osien kulutus- ja iskunkestävyys on erityisen kriittinen murskattaessa lujia ja kovia malmeja. Mekaanisten ominaisuuksien lisäksi runsaskromiset valukappaleet kohtaavat kuitenkin toisen yleisen mutta helposti huomiotta jäävän ongelman todellisissa käyttöympäristöissä, eli korroosion. Etenkin kosteissa työympäristöissä, joissa on happoja ja emäksisiä aineita, korroosiolla voi olla suuri vaikutus laitteiden käyttöikään ja toiminnan vakauteen.

Yksi runsaan kromipitoisten valujen tärkeimmistä ominaisuuksista on niiden kromirikas seoskoostumus. Kromilla on etuja metallien kulutuskestävyyden parantamisessa, mutta samalla sillä on myös tietty myönteinen rooli korroosionkestävyydessä. Kromi muodostaa materiaalin pintaan tiiviin oksidikalvon, joka auttaa estämään kosteuden sekä happo- ja alkaliaineiden eroosion. Tämän suojakerroksen stabiilisuus riippuu kuitenkin ympäristöolosuhteiden jatkuvuudesta ja tasapainosta. Jos ympäristössä, jossa on korkea kosteus tai sumu, happo- ja emäskomponenttien pitoisuus on korkea tai jos on syövyttäviä aineita, kuten suolaa ja lietettä, metallipinnan suojakalvo voi tuhoutua aiheuttaen paikallista korroosiota tai jopa pistesyöpymistä.

Murskaustoiminnassa jotkin iskumurskaimet joutuvat käsittelemään malmia tai rakennusjätettä vedellä, joka usein sisältää tietyn määrän klorideja, sulfideja ja muita syövyttäviä tekijöitä. Nämä komponentit reagoivat kemiallisesti runsaasti kromia sisältävien valukappaleiden pinnan kanssa murskausprosessin aikana, mikä voi helposti heikentää pinnan tiheää rakennetta. Samanaikaisesti metallipinnasta tulee todennäköisemmin korroosion lähde alueilla, joilla on epätasainen voima tai mikrohalkeamia, ja se laajenee vähitellen muodostaen syviä korroosiovaurioita. Tämä ei ainoastaan lyhennä valukappaleen käyttöikää, vaan voi myös aiheuttaa turvallisuusriskejä, kuten rakenteellisen epävakauden tai murtuman käytön aikana.

Happamissa tai emäksisissä ympäristöissä myös runsaasti kromia sisältävien valukappaleiden suorituskyky on haastava. Vaikka kromilla itsessään on tietty korroosionkestävyys, kromioksidikalvon stabiilisuus heikkenee, kun ympäristön pH-arvo poikkeaa neutraalisuudesta tai on voimakas redox-väliaine. Happamassa ympäristössä korroosio ilmenee usein tasaisena korroosiona tai korroosiokuopan muodostumisena, kun taas emäksisessä ympäristössä rakeiden välinen korroosio on alttiina. Erityisesti korkean lämpötilan ja kosteuden louhinnassa tai kemiallisessa murskausskenaariossa tämän korroosiovaikutuksen kiihtyvyys on ilmeisempi.

Korroosioongelman lievittämiseksi valmistajat yleensä yhdistävät erityisiä lämpökäsittelyprosesseja tuottaessaan runsaasti kromia sisältäviä valukappaleita tehdäkseen valukappaleiden sisäisestä rakenteesta tiheämmän ja vähentääkseen huokoisuutta, mikä parantaa niiden yleistä korroosionkestävyyttä. Lisäksi niiden kemiallisen korroosionkestävyyttä voidaan parantaa lisäämällä sopivia seosaineita, kuten nikkeliä ja molybdeeniä. Joillekin valukappaleille suoritetaan myös pintaruiskutus ennen tehtaalta lähtöä, kuten ruiskuttamalla ruosteenestokerros tai käyttämällä galvanointiprosessia, joka estää ulkoisten syövyttävien väliaineiden tunkeutumisen entisestään.

Varsinaisessa käytössä on myös erityisen tärkeää vahvistaa laitteiden päivittäistä huoltoa ja valvontaa. Esimerkiksi pitkäaikaista seisokin ja veden kerääntymistä tulee välttää mahdollisimman paljon, jotta laite pysyy kuivana; jos murskauskohde sisältää runsaasti happo- ja emäksisiä aineita, runsaskromivalun pinnan kunto tulee puhdistaa ja tarkistaa säännöllisesti sekä ruiskuttaa tai vaihtaa tarvittaessa. Joissakin erityisissä työolosuhteissa on myös mahdollista harkita seosmateriaaleja, joiden korroosionkestävyys on korkeampi, tai sellaisten laitteiden käyttöä, joissa on hyvät tiivistysrakenteet korroosioriskin vähentämiseksi sen lähteellä.