Miten korkeamangaaniteräsvalujen raerakenne vaikuttaa niiden väsymiskestävyyteen ja suorituskykyyn korkeissa rasitusolosuhteissa?

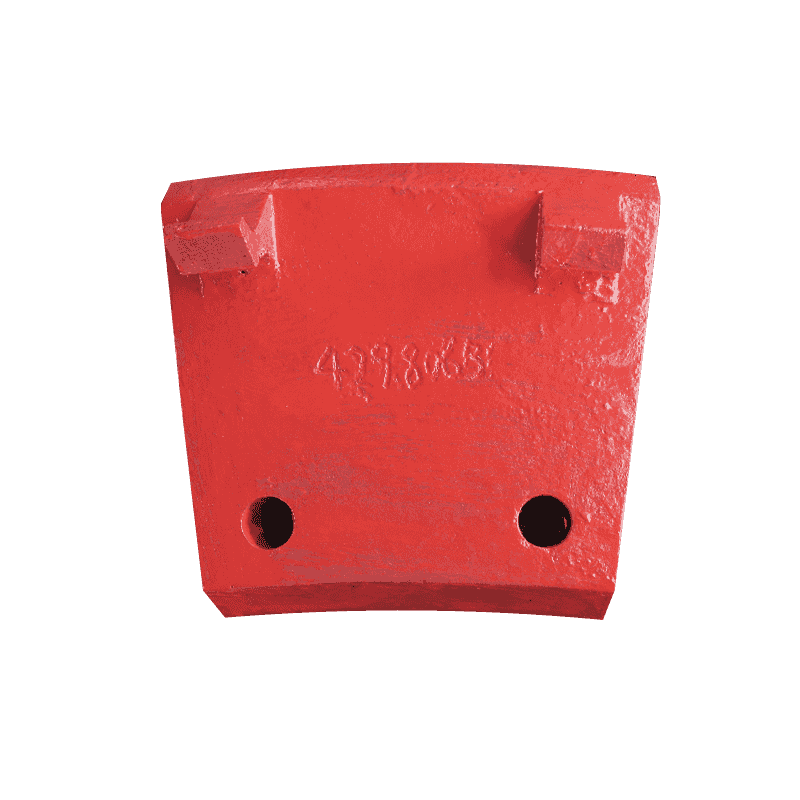

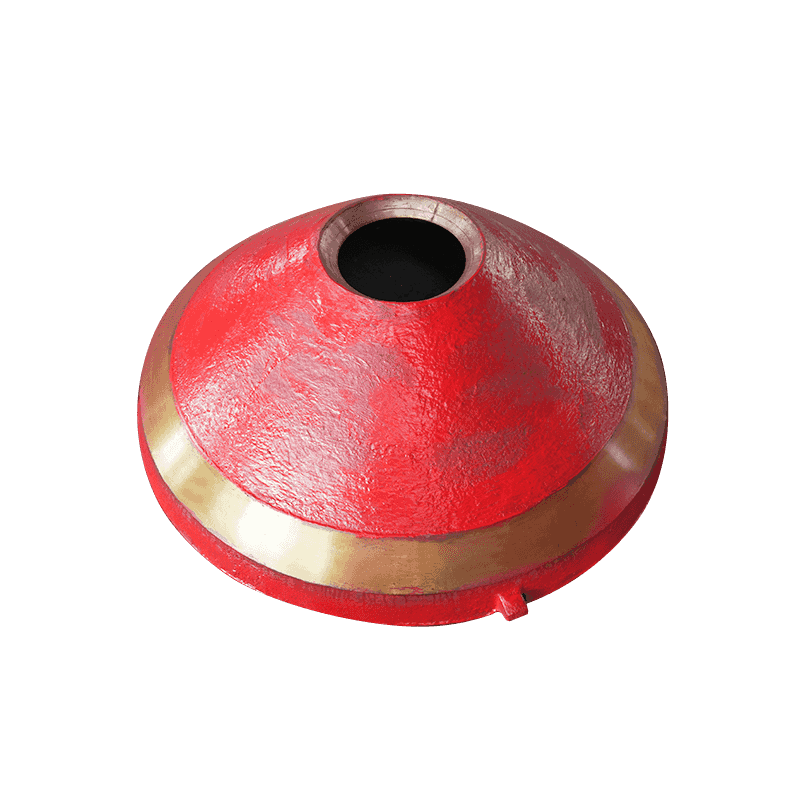

Raekoko Korkea-mangaaniteräsvalut on keskeinen tekijä niiden yleisessä väsymyksenkestävyydessä. Hienompi rakeinen rakenne parantaa materiaalin kykyä vastustaa väsymistä, mikä on kriittistä sovelluksissa, joissa komponentit altistuvat toistuville tai syklisille rasituksille. Pienemmät rakeet vähentävät halkeilun alkamisen todennäköisyyttä, koska ne jakavat kohdistuvan jännityksen tasaisemmin materiaaliin. Kun valussa on hienompi, homogeenisempi raerakenne, halkeaman etenemisen vastustuskyky paranee merkittävästi. Tämä on erityisen tärkeää korkeamangaanipitoiselle teräkselle, jota käytetään esimerkiksi murskaimissa, myllyissä tai muissa laitteissa, joissa on suuri dynaaminen kuormitus ja joissa materiaalin on kestettävä toistuvia jännitysjaksoja ajan myötä. Sitä vastoin karkeampi raerakenne voi johtaa väsymiskestävyyden heikkenemiseen, koska halkeamat voivat helpommin alkaa suuremmilla raerajoilla.

Raerajojen ja jännityksen välinen vuorovaikutus on tärkeä rooli korkeamangaanipitoisten teräsvalujen väsymiskäyttäytymisessä. Raerajat toimivat luonnollisina esteinä halkeamien leviämiselle, koska halkeamien täytyy kulkea näitä rajoja pitkin tai niiden ympäri. Mitä hienompi raerakenne on, sitä enemmän raerajoja on olemassa halkeaman reitin katkaisemiseksi ja kääntämiseksi, mikä lisää materiaalin vastustuskykyä halkeamien kasvua vastaan jännityksen alaisena. Korkean mangaanipitoisen teräksen raerajat ovat olennainen osa sen suorituskykyä korkeissa rasitusolosuhteissa. Hienosäädetty raerakenne minimoi mahdollisten halkeamien alkamispisteiden koon ja lukumäärän, mikä varmistaa, että teräs voi absorboida ja jakaa jännityksiä tehokkaammin, mikä parantaa lopulta materiaalin väsymiskestävyyttä. Esimerkiksi korkean jännityksen ympäristöissä, kuten murskaimissa tai kaivoslaitteissa, joissa esiintyy jatkuvaa iskua tai hankausta, hienorakeiset rajat auttavat estämään katastrofaalisia epäonnistumisia hidastamalla halkeamien etenemistä.

Mangaanilla on ratkaiseva rooli korkeamangaaniteräsvalujen raerakenteen jalostuksessa, ensisijaisesti edistämällä austeniitin muodostumista, teräksen faasia, joka on ratkaisevan tärkeä sitkeyden parantamiseksi. Mangaani auttaa stabiloimaan teräksen austeniittista faasia sekä valu- että lämpökäsittelyprosessien aikana. Tämä stabilointi estää rakeiden kasvun jäähdytysvaiheen aikana, mikä johtaa hienompaan ja tasaisempaan mikrorakenteeseen. Mitä hienommat rakeet ovat, sitä tehokkaammin valu kestää syklistä kuormitusta ilman ennenaikaista väsymisvauriota. Mangaani voi vähentää segregaation todennäköisyyttä, jolloin tietyt alkuaineet keskittyvät tietyille alueille aiheuttaen mikrorakenteellisia heikkouksia. Raerakennetta hiomalla mangaani parantaa väsymiskestävyyttä ja materiaalin yleistä suorituskykyä korkean jännityksen sovelluksissa, kuten kaivostoiminnassa, sementin tuotannossa tai raskaissa koneissa, joissa komponentit ovat alttiina äärimmäisille mekaanisille kuormituksille.

Lämpökäsittely on kriittinen vaihe korkeamangaanipitoisten teräsvalujen mekaanisten ominaisuuksien optimoinnissa, erityisesti raerakenteen säätelyssä väsymiskestävyyden parantamiseksi. Raerakenteen jalostukseen ja valun sitkeyden ja iskunkestävyyden lisäämiseen käytetään yleisesti tekniikoita, kuten karkaisua ja karkaisua. Karkaisun aikana valu jäähtyy nopeasti, mikä kovettaa terästä ja johtaa tyypillisesti pienempien rakeiden muodostumiseen austeniittiseen matriisiin. Tämä hienorakeinen rakenne parantaa teräksen kykyä vastustaa väsymishalkeamia. Karkaisu, joka seuraa karkaisua, sisältää materiaalin uudelleenlämmittämisen alempaan lämpötilaan sisäisten jännitysten vähentämiseksi ja sitkeyden parantamiseksi. Näiden lämpökäsittelyprosessien yhdistelmä optimoi sekä korkeamangaanipitoisen teräksen kovuuden että sitkeyden, mikä parantaa sen kykyä kestää toistuvia jännitysjaksoja ilman vikaa. Hallitsemalla huolellisesti lämpökäsittelyprosessia valmistajat voivat varmistaa, että valukappaleet saavuttavat optimaalisen tasapainon kovuuden, sitkeyden ja väsymiskestävyyden välillä, mikä tekee niistä ihanteellisia sovelluksiin, jotka vaativat korkeaa iskunkestävyyttä.