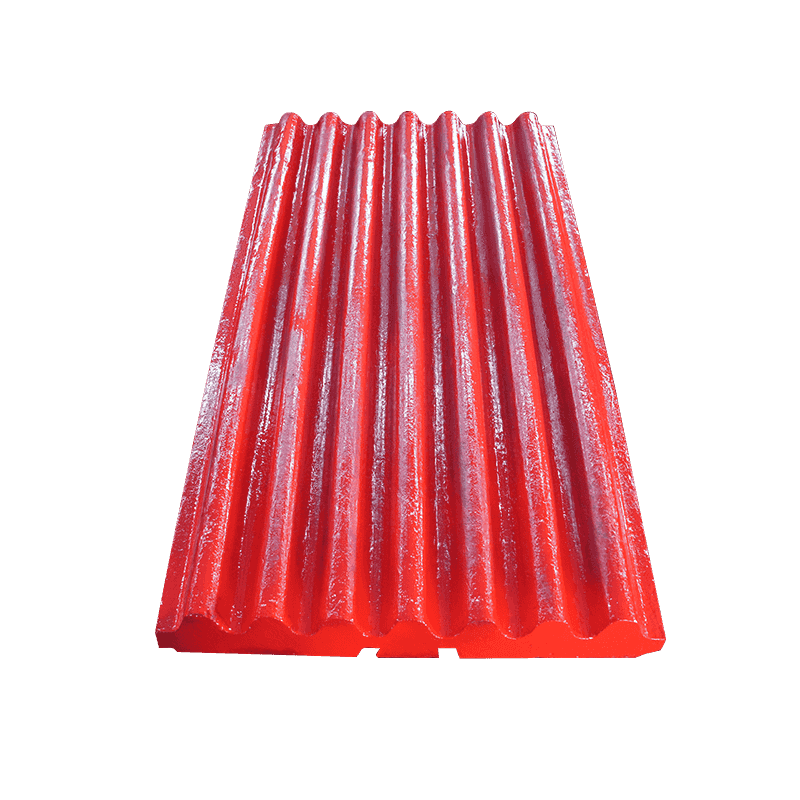

Korkean mangaaniteräksen iskumurskaimen vuoraus: parantaa kulutuskestävyyttä ja iskunkestävyyttä, pidentää laitteiden käyttöikää

Runsasmangaanipitoinen teräs, joka sisältää yleensä 12–14 % mangaania, on materiaali, jolla on erittäin vahva kulutuskestävyys ja iskunkestävyys. Valuprosessin aikana tämä runsasmangaanipitoinen terässeos sulatetaan ensin korkeassa lämpötilassa raaka-aineiden täydelliseksi sulattamiseksi. Sulatettu nestemäinen metalli kaadetaan muottiin ja valetaan vuorauksen muotoon tarkkuusvalutekniikalla. Tarkkuusvalutekniikka voi varmistaa vuorauksen koon ja muodon tarkkuuden, vähentää materiaalihukkaa ja parantaa vuorauksen rakenteellista tiheyttä. Tämä prosessi varmistaa vuorauksen lujuuden ja kestävyyden, mikä mahdollistaa sen toiminnan vakaasti korkean intensiteetin työympäristössä. Samaan aikaan runsasmangaanipitoisen teräksen valuprosessi voi säilyttää suhteellisen tasaisen jakautumisrakenteen, jolloin koko vuorauksella on suhteellisen tasapainoiset fysikaaliset ominaisuudet käytön aikana. Sisärakenteen tiheys on ratkaisevan tärkeä sen kulutuskestävyyden ja iskunkestävyyden parantamiseksi, minkä ansiosta runsasmangaanipitoinen teräsvuoraus kestää paremmin murskaimen nopean iskun ja kulumisen aiheuttaman paineen.

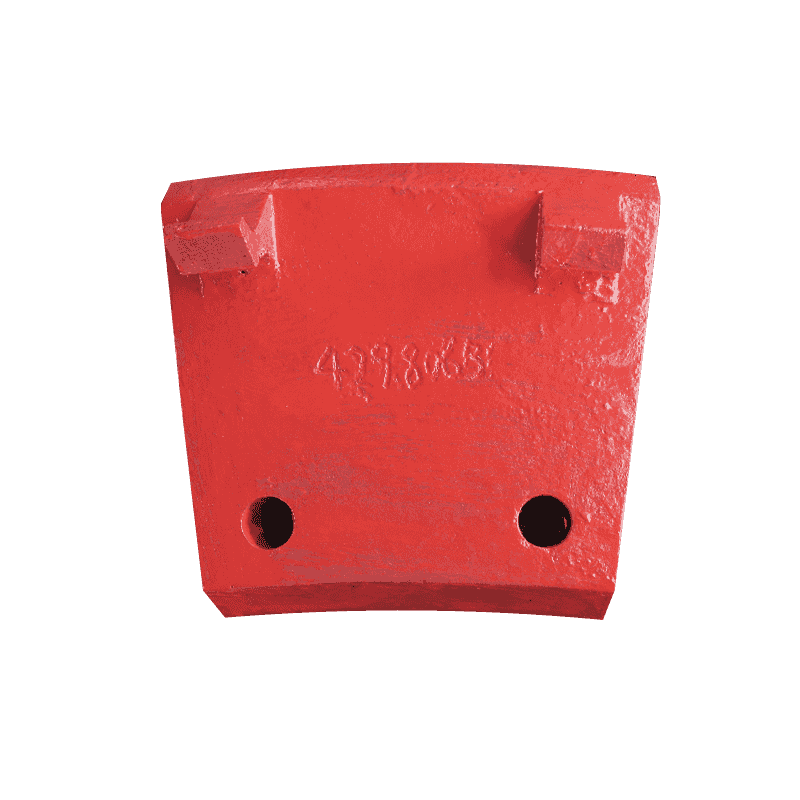

Mangaanipitoisen teräsvuorauksen valmistusprosessissa kriittisin vaihe on sammuttaminen. Sammutus tarkoittaa valetun vuorauksen kuumentamista yli 1000 °C:n lämpötilaan ja sen sitten nopeaa jäähdyttämistä. Tämä prosessi johtaa martensiittisen rakenteen muodostumiseen vuorauksen pinnalle. Martensiitti on erittäin kova metallirakenne, jolla on erittäin korkea kovuus ja kulutuskestävyys, minkä ansiosta vuorauksen pinta kestää paremmin murskatun materiaalin iskuja ja kitkaa. Karkaisun avulla korkeamangaaniteräksen pintakovuus paranee merkittävästi kovuusalueelle HRC 50-60, mikä on ratkaisevan tärkeää vuorauksen kulumiskestävyyden parantamiseksi. Kun vuoraus joutuu kosketuksiin malmin tai muiden materiaalien kanssa, se voi tehokkaasti vähentää kulumisnopeutta ja pidentää siten käyttöikää.

Mangaanipitoisten teräsvuorausten tärkein ominaisuus on niiden itsekovettuva vaikutus. Käyttöajan pidentyessä vuorauksen pintaan kohdistuu edelleen iskuja ja kulumista, mikä kovettaa pintaa vähitellen. Iskun kertyessä vuorauksen pintaan muodostuu kovettunut pintakerros, joka parantaa entisestään sen kulutuskestävyyttä. Tämän itsekovettuvan kerroksen kovuus voi olla yli HRC 60, mikä lisää huomattavasti vuorauksen käyttöikää ankarissa työolosuhteissa. Tämä ominaisuus eroaa tavanomaisista karkaistuista materiaaleista, koska se ei aiheuta haurasmurtumaa liiallisen kovuuden vuoksi, mutta säilyttää hyvän tasapainon kovuuden ja sitkeyden välillä. Tämä mahdollistaa runsasmangaaniteräksisen iskuvuorauksen toiminnan vakaasti voimakkaissa iskukuormissa ilman hauraita murtumia, mikä vähentää vuorauksen vaurioiden aiheuttamia laitteiden seisokkeja ja parantaa murskaimen tehokkuutta.

Karkaisuprosessi ei vain tee vuorauksen pintaa erittäin kovaksi, vaan myös säilyttää korkean mangaanipitoisen teräsmateriaalin luontaisen sitkeyden. Mangaanipitoisen teräksen ainutlaatuinen koostumus ja rakenne mahdollistavat hyvän iskunkestävyyden säilyttäen samalla korkean kovuuden. Tämä tarkoittaa, että vuoraus kestää jatkuvaa iskua halkeilematta tai rikkoutumatta pitkäaikaisessa käytössä, mikä varmistaa murskaimen vakaan toiminnan.

Tämä Iskumurskain korkea mangaaniteräs iskuvuorauslevy soveltuu erityisen hyvin kaivos-, metallurgian, rakennusmateriaalien ja muiden teollisuudenalojen murskauslaitteisiin, ja se kestää useita erittäin kovia ja erittäin hankaavia materiaaleja. Olipa kyseessä metallimalmien murskaus tai rakennusjätteen ja rakennusmateriaalien käsittely, tällä vuorauksella voi olla erinomainen kulutuskestävyys ja iskunkestävyys, mikä parantaa merkittävästi laitteiden murskaustehokkuutta.