Runsasmangaaniteräsvalut vs. matalaseosteiset teräsvalut: kattava vertailu

Korkeamangaanipitoiset teräsvalut Niitä käytetään laajalti teollisuudessa, kuten kaivos-, sementti- ja rakennusteollisuudessa, johtuen niiden erinomaisesta sitkeydestä, korkeasta kulutuskestävyydestä ja kyvystä kestää raskaita iskuja. kuitenkin Vähäseosteisen teräksen valukappaleet ovat myös suosittuja eri aloilla kustannustehokkuutensa ja hyvien mekaanisten ominaisuuksiensa vuoksi. Tässä artikkelissa vertaamme näitä kahta valutyyppiä korostaen niiden ainutlaatuisia ominaisuuksia, etuja ja haittoja. Tämän artikkelin loppuun mennessä saat paremmin tietoa siitä, mikä valumateriaali sopii tarpeisiisi suorituskyvyn, kestävyyden ja kustannustehokkuuden perusteella.

Mitä ovat korkea-mangaaniteräsvalut?

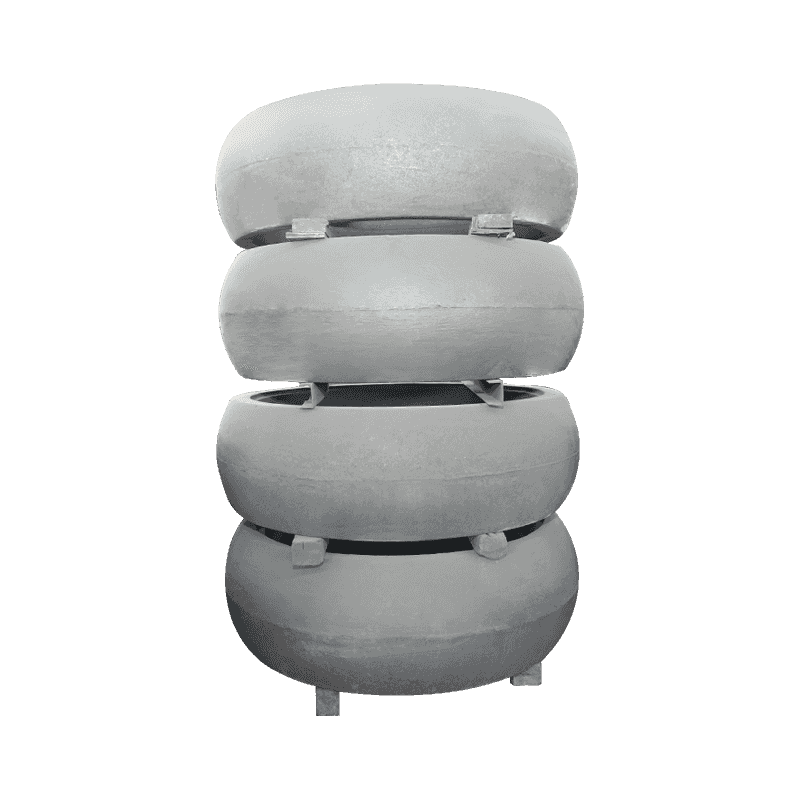

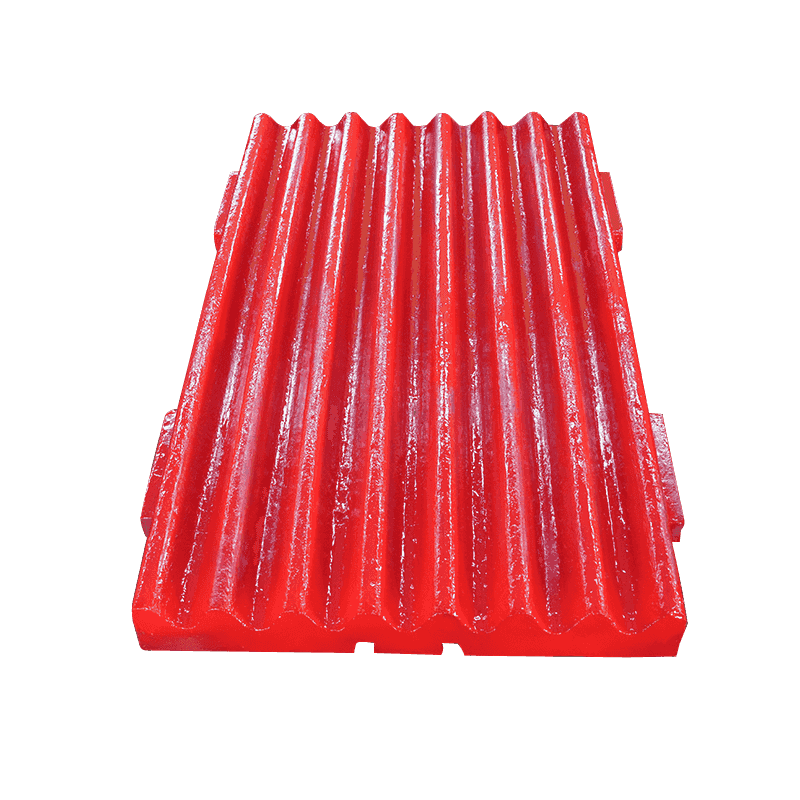

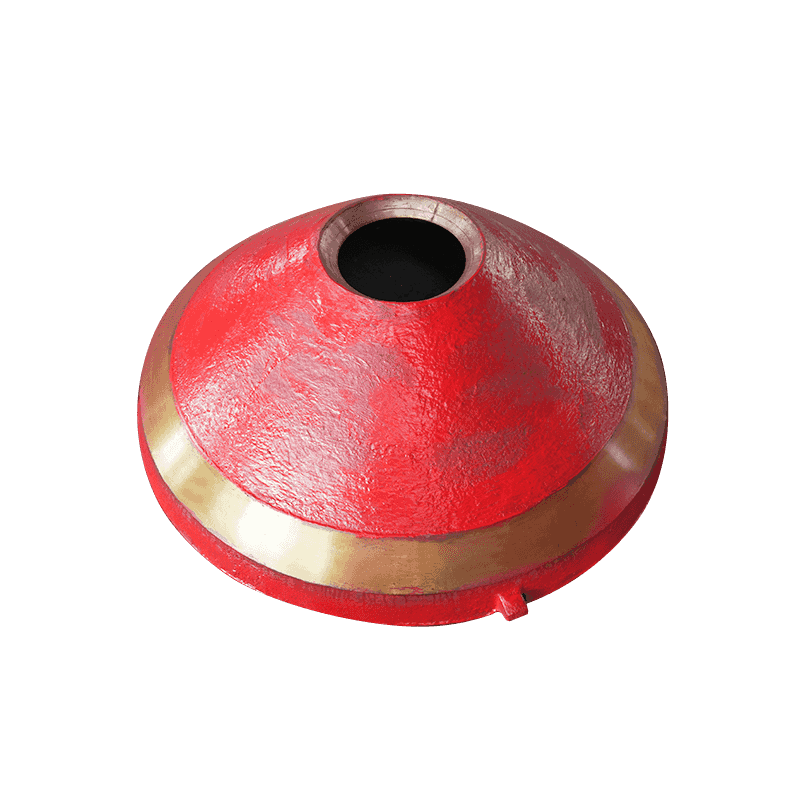

Korkeamangaanipitoiset teräsvalut valmistetaan korkeasta mangaanipitoisuudesta (noin 12-14 %) yhdistettynä rautaan ja hiileen. Korkea mangaanipitoisuus antaa materiaalille poikkeuksellisen sitkeyden, työstökovettuvuuden sekä iskun- ja kulutuskestävyyden. Näitä valukappaleita käytetään ensisijaisesti ympäristöissä, joissa osat ovat alttiina voimakkaalle kulumiselle, kuten murskaimen osissa, maansiirtokoneissa ja kaivoslaitteissa.

Korkea mangaanipitoisuus antaa näille valukappaleille myös kyvyn itsekovettua iskun vaikutuksesta. Tämä tarkoittaa, että materiaali kestää yhä paremmin hankausta rasituksen ja kulumisen aikana.

Mitä ovat niukkaseosteisen teräksen valukappaleet?

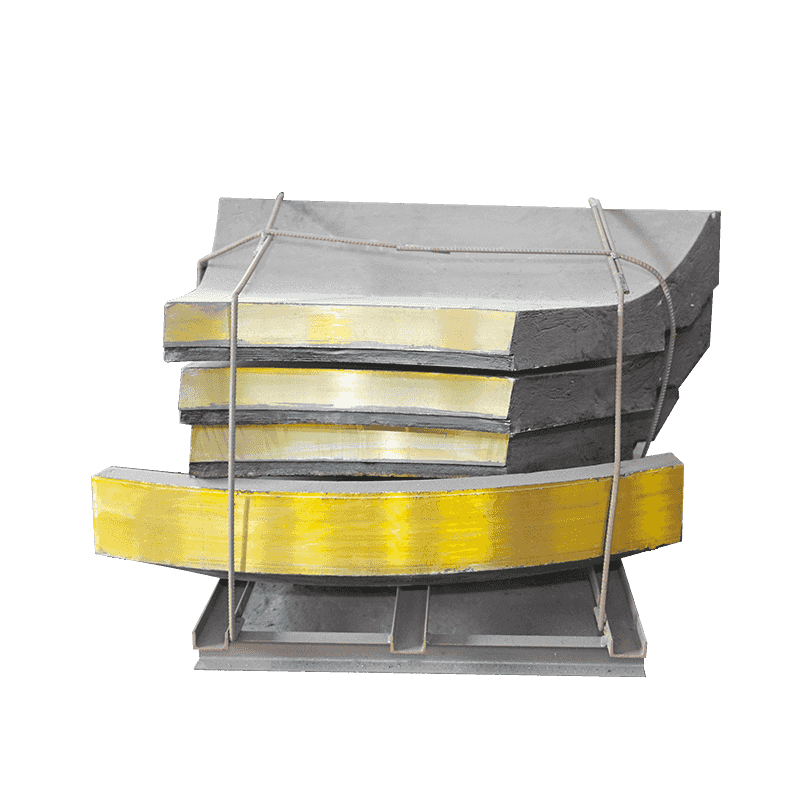

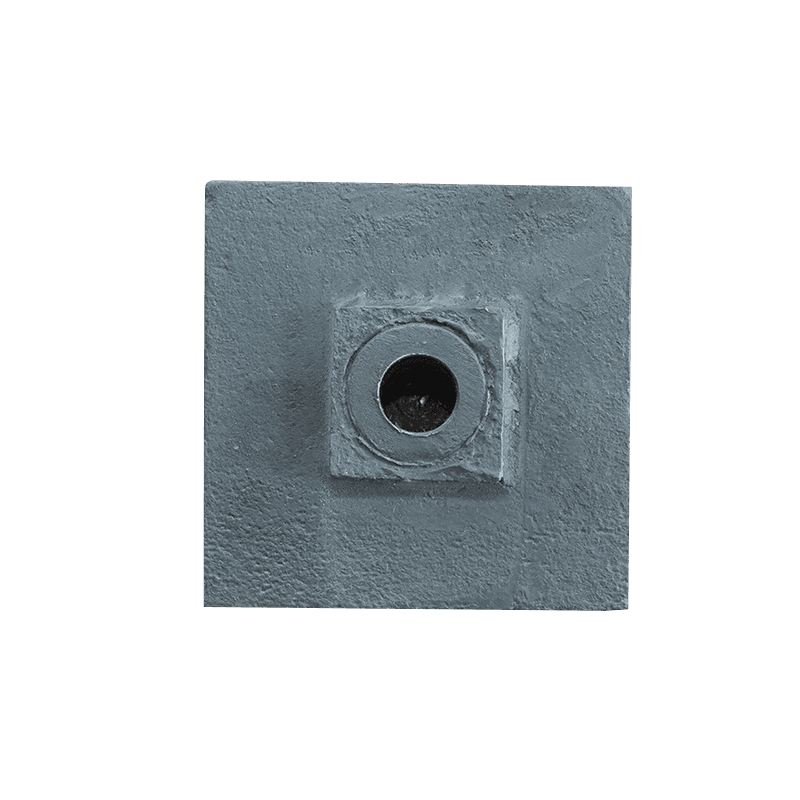

Vähäseosteiset teräsvalut valmistetaan raudan seoksesta, jossa on pieniä määriä seosaineita, kuten kromia, molybdeeniä ja nikkeliä. Nämä valukappaleet tarjoavat tasapainon hyvien mekaanisten ominaisuuksien, mukaan lukien korkea vetolujuus, iskunkestävyys ja kulutuskestävyys, edullisemmalla hinnalla kuin runsasmangaaniteräs. Vähäseosteisia teräsvaluja käytetään yleisesti yleisissä suunnittelusovelluksissa, kuten hammaspyörissä, kampiakseleissa, venttiileissä ja putkissa.

Vaikka niillä ei välttämättä ole äärimmäistä sitkeyttä ja työskentelyä kestäviä ominaisuuksia Korkeamangaanipitoiset teräsvalut , ne sopivat sovelluksiin, jotka vaativat kohtalaista kulutuskestävyyttä ja lujuutta, mikä tekee niistä kustannustehokkaamman vaihtoehdon.

Tärkeimmät erot korkeamangaaniteräsvalujen ja matalaseosteisten teräsvalujen välillä

| Ominaisuus | Korkeamangaanipitoiset teräsvalut | Vähäseosteisen teräksen valukappaleet |

| Koostumus | 12-14 % mangaania, hiiltä, rautaa | Pienet määrät kromia, molybdeeniä, nikkeliä, rautaa |

| Kovuus ja sitkeys | Erittäin sitkeä ja erinomaiset työstökovettuvuusominaisuudet | Kohtalainen sitkeys ja kovuus |

| Kulutuskestävyys | Ylivoimainen kulutus- ja iskunkestävyys, ihanteellinen erittäin kuluviin ympäristöihin | Hyvä kulutuskestävyys, mutta ei niin korkea kuin mangaanipitoinen teräs |

| Sovellukset | Kaivostoiminta, sementti, murskaimet, maansiirtolaitteet | Vaihteet, kampiakselit, venttiilit, putkijärjestelmät |

| Kustannukset | Kallis korkean mangaanipitoisuuden ja valmistuksen monimutkaisuuden vuoksi | Edullisempi ja kustannustehokkaampi tavallisiin sovelluksiin |

| Lämmönkestävyys | Korkea lämmön- ja stressinkesto | Kohtuullinen lämmönkestävyys, tehokas alhaisilla lämpötiloilla |

| Käsittelyn vaikeus | Haastavampi valaa korkean hiilipitoisuuden vuoksi | Helpompi työstää paremmalla työstettävyydellä |

Korkeamangaanipitoisten teräsvalujen edut

-

Poikkeuksellinen kulutuskestävyys : Korkea mangaanipitoisuus mahdollistaa näiden valukappaleiden kovettumisen iskun vaikutuksesta, mikä tekee niistä täydelliset ympäristöihin, joissa osat kuluvat usein, kuten murskaimissa ja raskaissa kaivoskoneissa.

-

Korkea sitkeys : Korkea mangaaniteräs tunnetaan uskomattomasta sitkeydestä, mikä tekee siitä kestävän halkeamien muodostumista suurissa rasitusolosuhteissa. Tämä on erityisen tärkeää aloilla, joilla laitteisiin kohdistuu vakavia iskuvoimia.

-

Itsekovettuvat ominaisuudet : Kovettumisluonne tarkoittaa, että materiaali kovettuu mitä enemmän se altistuu rasitukselle. Tämä pidentää osien elinkaarta, mikä vähentää seisokkeja ja vaihtokustannuksia.

Korkeamangaanipitoisten teräsvalujen haitat

-

Korkeat kustannukset : High Manganese Steel Castings -valojen tärkein haittapuoli on niiden korkea hinta sekä raaka-aineiden että materiaalin valun monimutkaisuuden kannalta. Tämä tekee niistä vähemmän käyttökelpoisen vaihtoehdon sovelluksiin, jotka eivät vaadi äärimmäistä sitkeyttä ja kulutuskestävyyttä.

-

Koneistettavuus : Runsaasti mangaanipitoista terästä on vaikeampi työstää, mikä voi lisätä valmistusaikaa ja kustannuksia. Tämä rajoittaa myös sen käyttöä sovelluksissa, jotka vaativat monimutkaista koneistusta valun jälkeen.

-

Altis haurastumiselle matalissa lämpötiloissa : Matalammissa lämpötiloissa korkeamangaanipitoiset teräsvalut voivat haurastua, mikä rajoittaa niiden käyttöä kryogeenisissä sovelluksissa tai erittäin kylmissä ympäristöissä.

Matalaseosteisten teräsvalujen edut

-

Kustannustehokas : Vähäseosteiset teräsvalut ovat edullisempia kuin runsasmangaanipitoiset teräsvalut, joten ne ovat parempi valinta budjettiherkissä projekteissa tinkimättä oleellisista mekaanisista ominaisuuksista.

-

Monipuolinen ja joustava : Nämä valukappaleet tarjoavat hyvän tasapainon mekaanisten ominaisuuksien välillä, mukaan lukien korkea vetolujuus, kovuus ja sitkeys, joten ne soveltuvat monenlaisiin sovelluksiin konepaja-, auto- ja valmistusteollisuudessa.

-

Käsittelyn helppous : Vähäseosteiset teräsvalut on helpompi työstää ja käsitellä, mikä mahdollistaa suuremman joustavuuden osien suunnittelussa ja tuotannossa. Ne vaativat myös vähemmän monimutkaisia valmistusprosesseja, mikä pienentää kokonaiskustannuksia.

Vähäseosteisten teräsvalujen haitat

-

Pienempi kulutuskestävyys : Vaikka ne tarjoavat hyvän kulutuskestävyyden, Vähäseosteisen teräksen valukappaleet do not perform as well as High Manganese Steel Castings under high-impact and abrasive conditions. This can lead to a shorter lifespan in equipment subjected to harsh environments.

-

Rajoitettu sitkeys : Vaikka matalaseosteiset teräsvalut ovat kestäviä, ne eivät kestä yhtä hyvin halkeamia ja iskuja kuin runsasmangaaniteräsvalut. Tämä tekee niistä vähemmän sopivia korkean jännityksen sovelluksiin, joissa vaaditaan äärimmäistä sitkeyttä.

-

Kohtalainen lämmönkestävyys : Vaikka matalaseosteiset teräsvalut tarjoavatkin lämmönkestävyyttä, ne eivät kestä korkeita lämpötiloja ja rasitusta, joita korkeamangaaniteräsvalut kestävät, mikä tekee niistä vähemmän tehokkaita sovelluksissa, joihin liittyy äärimmäistä lämpöä tai lämpökiertoa.