Voiko yksikomponentti ratkaista iskumurskaantumisen painajaisen?

Säälimätön sota kulumista vastaan

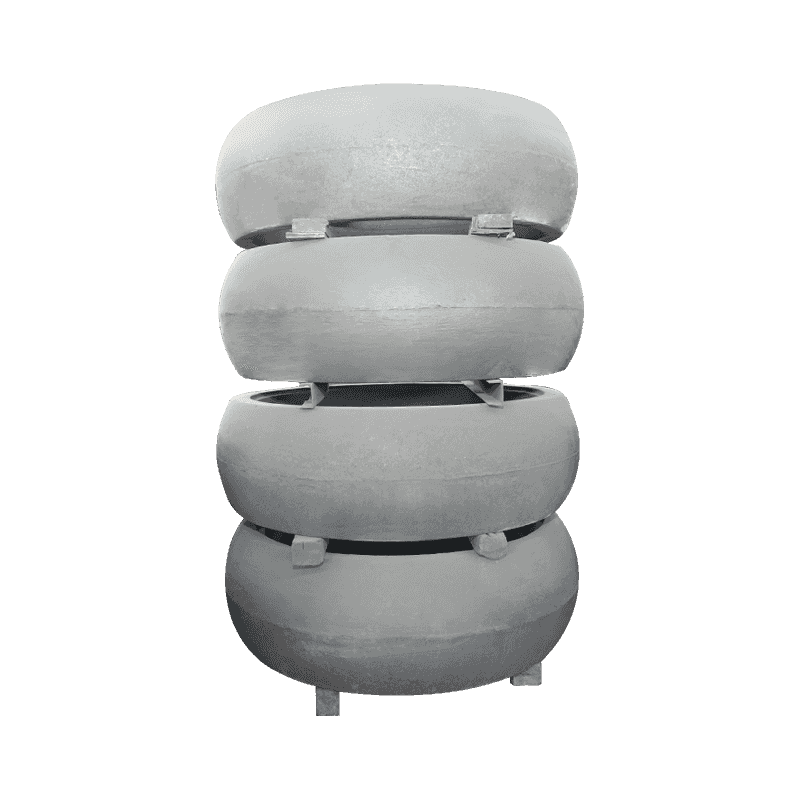

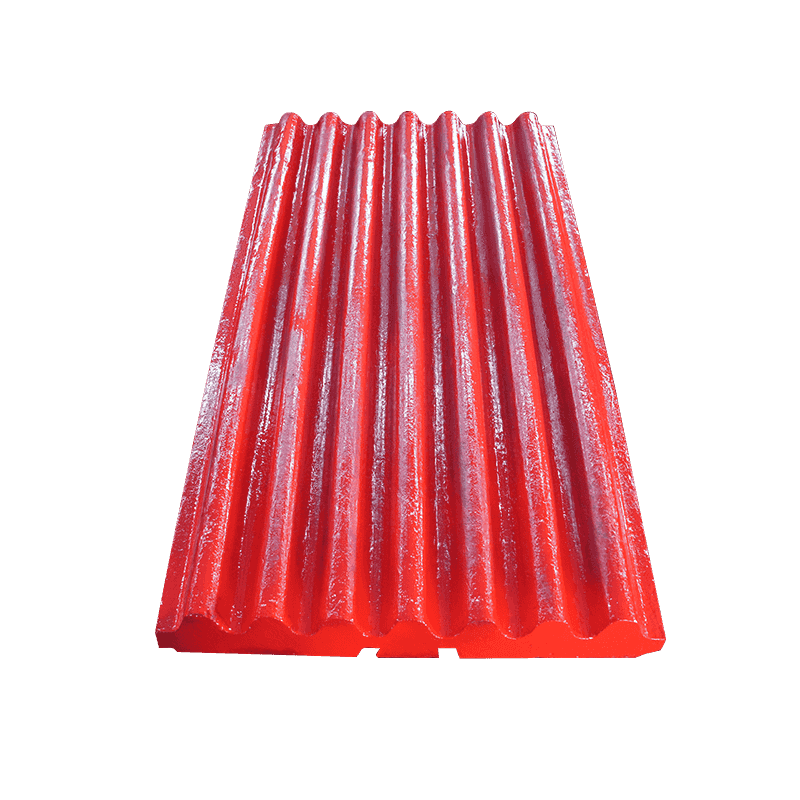

Kaivosteollisuuden, rakentamisen ja kiviaineksen käsittelyn raskaassa teollisuudessa iskumurskain on työhevonen. Se on kone, joka on suunniteltu vähentämään rajusti suuria, usein hankaavia materiaaleja – kiveä, malmia tai betonia – pienemmiksi, hallittavissa oleviksi kokoisiksi. Tämä prosessi on luonnostaan tuhoisa, ei vain murskattavalle materiaalille, vaan itse koneelle. Jatkuva, nopea isku synnyttää valtavia voimia ja kitkaa, mikä johtaa nopeaan kulumiseen sisäosissa, erityisesti puhalluspalkeissa ja kulumisvuorauksissa.

Tämä väistämätön heikkeneminen on suuri toiminnallinen haaste. Ennenaikainen kuluminen edellyttää toistuvia, kalliita valukappaleiden vaihtoja, mikä johtaa liiallisiin huoltoseisokkeihin, korkeisiin käyttökustannuksiin ja pienentyneeseen vuotuiseen tuotantomäärään. Teollisuus on vuosikymmenten ajan etsinyt materiaalia, joka kestää tämän säälimättömän hyökkäyksen, ja se on siirtänyt metallurgian rajoja luodakseen komponentin, joka on tarpeeksi luja kestämään.

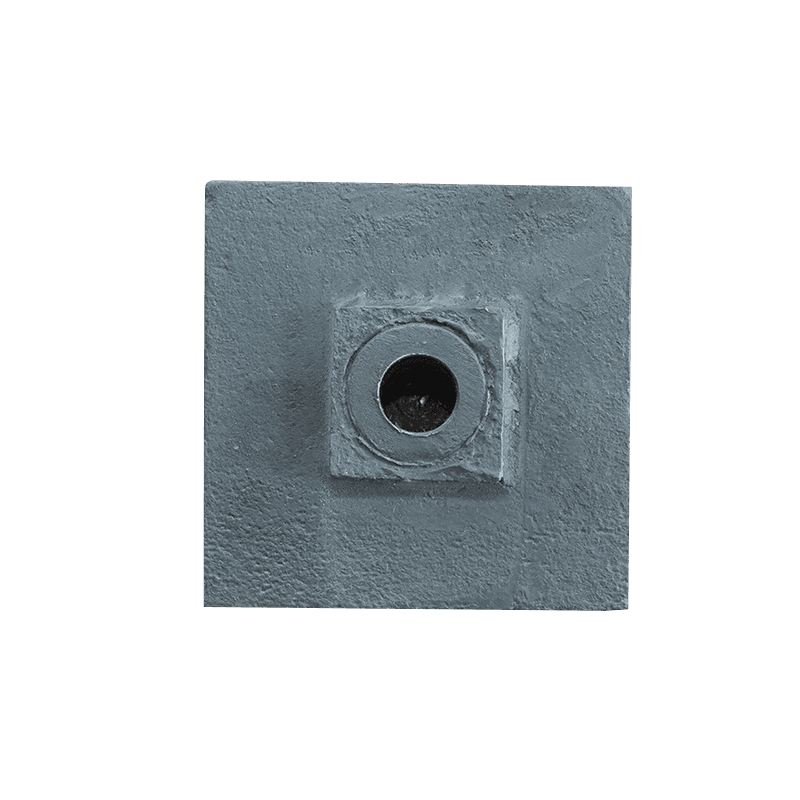

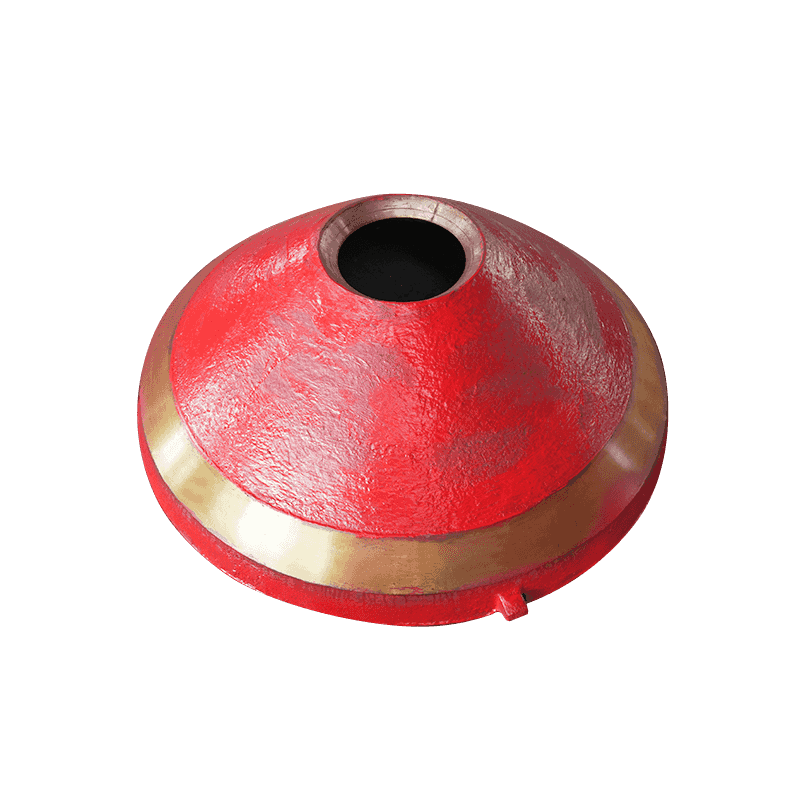

Ratkaisu on saapunut muodossa Iskumurskaimen korkeat mangaaniteräsvalut . Hyödyntämällä Hadfield-teräksen ainutlaatuisia metallurgisia ominaisuuksia, nämä tarkasti suunnitellut komponentit lupaavat määritellä uudelleen murskaimien käyttöikää ja tehokkuutta koskevat odotukset maailmanlaajuisesti ja muuttaen aikoinaan huollon painajaisen vankaksi, pitkäkestoiseksi toiminnaksi.

Resilienssin metallurgia: Hadfield-teräksen valjastaminen

Avain näiden valukappaleiden erinomaiseen suorituskykyyn on niiden käyttö Korkea mangaanipitoinen teräs , joka tunnetaan myös nimellä Hadfield-teräs, ei-magneettinen seosteräs, joka sisältää tyypillisesti 12–14 % mangaania. Tämä materiaali ei ole luonnostaan kovin, mutta sillä on ainutlaatuinen ominaisuus, joka tekee siitä ihanteellisen iskusovelluksiin: työskennellä kovettamalla .

Asennettaessa mangaaniteräsvalun pinta alkaa kohtalaisella kovuudella, mikä mahdollistaa sen imeytymisen alkuiskuihin murtumatta. Kuitenkin, koska valuun kohdistuu jatkuvia, voimakkaita iskuja ja murskausmateriaalin painetta, pintakerrosten kovuus kasvaa nopeasti – joskus saavuttaen työkaluteräkseen verrattavissa olevan tason – samalla kun alla oleva ydin pysyy sitkeänä ja sitkeänä.

Tämä prosessi luo materiaalin, joka kirjaimellisesti vahvistuu itseään pakotettaessa:

Kova ydin: Pehmeä, sitkeä ydin kestää murtumista, halkeilua tai katastrofaalista vikaa ja vaimentaa voimakkaiden kuormien iskuja.

Kova pinta: Työkarkaistu pinta tarjoaa erinomaisen kestävyyden hankausta ja kulumista vastaan, joka johtuu kiviaineksen jatkuvasta hankaamisesta ja hiomisesta.

Tämä ominaisuuksien yhdistelmä tekee runsasta mangaania sisältävistä teräsvalukomponenteista optimaalisen valinnan iskumurskaimille, jotka tarjoavat kestävyysprofiilin, jota perinteiset niukkaseosteiset teräkset eivät yksinkertaisesti pysty vastaamaan.

Toiminnallinen ja taloudellinen vaikutus: Käyttöajan maksimointi

Teollisuuden toimijoille korkean mangaanipitoisten teräsvalujen käyttöönoton edut näkyvät suoraan tuloksena:

Pidentynyt käyttöikä: Ensisijainen etu on kuluvien osien huomattavasti pidempi käyttöikä. Koska valukappaleet kestävät ennenaikaista kulumista, ne tarvitsevat vaihtoa harvemmin, mikä vähentää huoltoseisokkien tiheyttä.

Lyhennetty seisokkiaika: Suuren volyymin toiminnassa jokainen tuotannon pysäytetty tunti vastaa tuhansia dollareita menetettyjä tuloja. Pidempi osien käyttöikä tarkoittaa pidemmän koneen käytettävyyden ja valtavan kasvun vuotuisessa tuotantokapasiteetissa.

Yhdenmukainen murskausprofiili: Koska kulumisnopeutta hallitaan, komponentti säilyttää vakaamman profiilin pidemmän ajan. Tämä varmistaa, että murskausprosessi pysyy tehokkaana, jolloin saadaan tasainen ja haluttu koko ja muoto lopulliselle kiviainestuotteelle.

Kustannussäästöt: Vaikka alkuinvestointi runsaaseen mangaanipitoiseen teräkseen voi olla suurempi kuin tavallisiin seoksiin, pienemmät huoltotyökustannukset, vähemmän tarvittavia varaosia ja lisääntyneet käyttötunnit tuottavat ylivoimaiset kokonaiskustannukset (TCO) laitteen käyttöiän aikana.

Tarkkuusvalu takaa täydellisen istuvuuden ja turvallisuuden

Vaikka materiaali on ratkaisevan tärkeää, valuprosessin laatu on yhtä tärkeää suorituskyvyn ja turvallisuuden kannalta. Nämä korkeamangaanipitoiset teräsvalut valmistetaan edistyneillä valimotekniikoilla, jotta voidaan varmistaa:

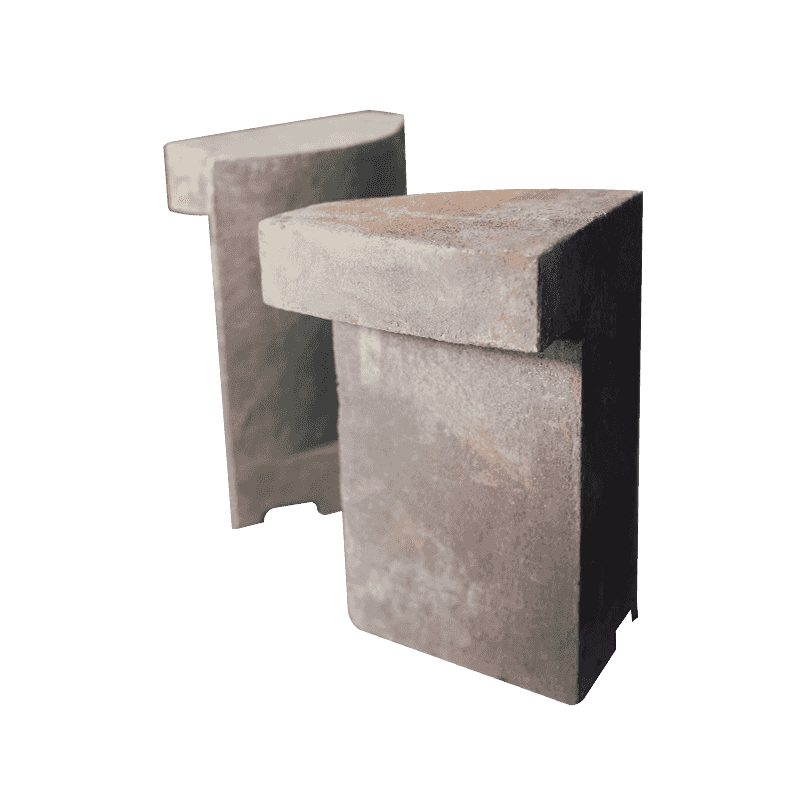

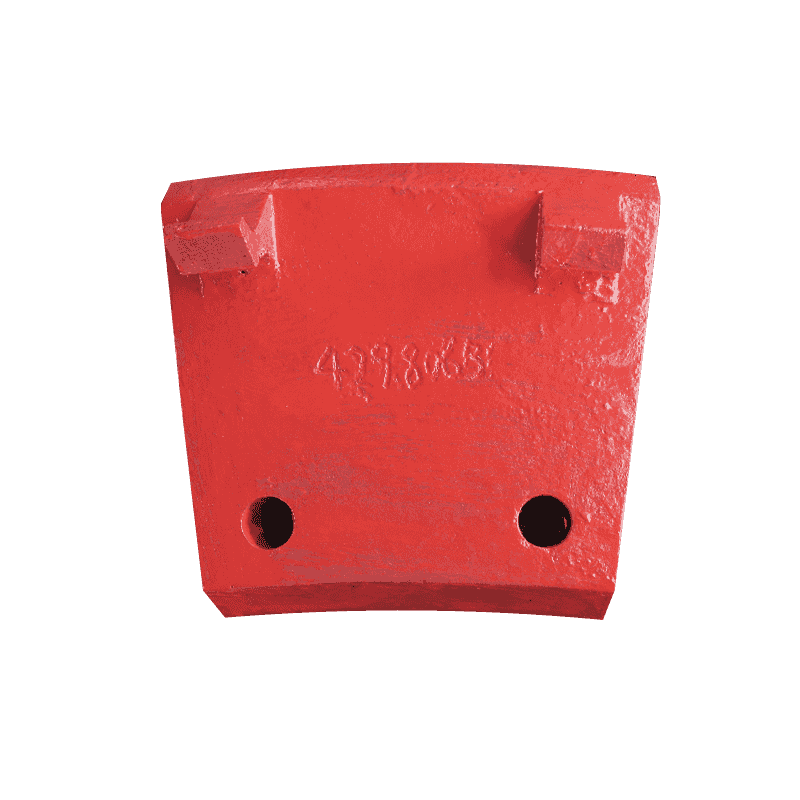

Mittojen tarkkuus: Tarkkuusvalu varmistaa, että puhallustangot ja kulutuspinnat sopivat täydellisesti iskumurskaimen roottorikokoonpanoon ja kammioon. Täydellinen istuvuus on välttämätöntä dynaamisen tasapainon ylläpitämiseksi, tärinän estämiseksi ja optimaalisen iskugeometrian varmistamiseksi.

Metallurginen eheys: Seoselementtien ja valun jälkeisen lämpökäsittelyn (vesisammutuksen) tiukka valvonta on välttämätöntä mangaaniteräksen työstökarkaisuominaisuuksien aktivoimiseksi. Laadukkaat valukappaleet takaavat, että materiaali toimii odotetusti, kun se joutuu kovaan murskauspaineeseen.

Turvallisuus ja vaatimustenmukaisuus: Luotettavat, murtumattomat komponentit ovat tärkeitä käyttäjän turvallisuuden kannalta. Materiaalin luontainen sitkeys minimoi osien rikkoutumisen riskin käytön aikana, mikä vähentää sirpaleiden tai katastrofaalisen konevian vaaraa.

Sovellukset ja teollisuuden hyväksyntä

Runsasmangaanipitoiset teräsvalut ovat välttämättömiä kaikkialla, missä tapahtuu vakavia iskuja ja hankausta, joten ne ovat vakiovalinta haastavimpiin sovelluksiin:

Kaivostoiminta: Kovien malmien, kullan ja raudan murskaus, jossa materiaalit ovat erittäin hankaavia ja vaativat valtavaa voimaa.

Kokonaistuotanto: Käytetään kalkkikiven, graniitin ja soran murskaukseen, jossa lopputuotteen tasaisuus on avainasemassa.

Kierrätys ja purku: Asfaltin, betonin ja rakennusjätteen käsittely, jossa metalliset epäpuhtaudet voivat aiheuttaa nopeaa kulumista pehmeämmille materiaaleille.

Näiden valukappaleiden jämäkkä luonne varmistaa, että murskain pystyy käsittelemään odottamattomia vieraita esineitä (kuten kulkumetallia) paremmalla selviytymismahdollisuudella kuin hauraat, runsaskromiiset materiaalit, jotka ovat alttiita murtumaan.

Murskaimen kulumismateriaalien vertailu

Alla oleva taulukko havainnollistaa tärkeimmät erot korkeamangaanipitoisten teräsvalujen ja yleisten korkeakromaisten valkoisten rautavalujen välillä, joita käytetään usein hankaavissa murskausympäristöissä.

| Ominaista | Korkea mangaanipitoinen teräs (Hadfield) | Korkea kromivalkoinen rauta | Keskeinen hyöty |

|---|---|---|---|

| Kulutuskestävyys | Erinomainen (työn kovetus) | Erinomainen (korkea alkukovuus) | Itseään vahvistava iskun alla. |

| Sitkeys/sitkeys | Erittäin korkea (vastustaa rikkoutumista) | Matala (erittäin hauras) | Estää suurista iskuista aiheutuvat katastrofaaliset epäonnistumiset. |

| Kovuusmekanismi | Vaikutus aktivoitu (dynaaminen) | Staattinen (As-Cast) | Kovuus kasvaa kulumisen myötä. |

| Suositeltu sovellus | Suuri vaikutus, kohtalainen hankaus | Pieni isku, suuri hankaus | Ihanteellinen iskumurskaimille. |

| Elinajanodote | Erittäin pitkä ja ennakoitava | Vaihtelee (ennenaikaisen rikkoutumisen riski) | Tasainen, minimoitu seisokkiaika. |

Impact Crusher High Manganee Steel Castings -valut ovat osoitus siitä, kuinka erikoistunut materiaalitiede voi ratkaista jatkuvia teollisia ongelmia. Hyödyntämällä onnistuneesti Hadfield-teräksen dynaamista lujuutta, nämä komponentit tarjoavat kestävyyden ja suorituskyvyn tason, joka alentaa merkittävästi käsitellyn materiaalin kustannuksia tonnia kohden. Ne tarjoavat suoran tien ratkaista ikivanha ongelma, joka liittyy usein huollon ja alhaisen käyttöajan murskausalalla. Kysymys siitä, voiko yksittäinen komponentti määrittää tehokkuuden uudelleen, on vastattu ratkaisevasti: kyllä, kun tämä komponentti on suunniteltu äärimmäisen kestäväksi.